Manöver

Markasit

Marmatit

Maubacher Bleiberg

Mausbach

Meigen

Meiler

Messing

Metallophyten

Metallurgische Gesellschaft

Metasomatose

Mirck

Monthal

Muffel

Mühlen

Münsterbusch

|

Alphabet der

|

| Startseite | Graphiken | Kaleidoskop | Touristisches |

Maar: Volkstümlicher Ausdruck für die Haupt-Pinge der Erzgrube Herrenberg. Eigenartigerweise verwendete der Volksmund den Begriff Maar als Substantiv femininen Geschlechtes (die Maar).

|

Die Maar in den 1950er Jahren, Quelle: Privatarchiv H. Beckers |

mächtig: Adjektiv von Mächtigkeit.

Mächtigkeit: Bergm. Ausdruck für die Dicke von (Gesteins-) Schichten, Flözen oder Gängen.

Macnamaragang: Gangartiger Erzkörper in der Erzgrube Breinigerberg.

Magma: natürlich vorkommende Gesteinsschmelze mit gelösten Gasen, die, aus der Tiefe aufsteigend, entweder in die Gesteine der Erdrinde eindringt u. dort zur Erstarrung kommt (Intrusion) oder bis zur Erdoberfläche gelangt u. dort ausfließt (Effusion) oder ausgeschleudert wird (Ejektion).

Mahlbahn: Kollergang

Makrel: Steinkohle-Flöze

Malakowturm: Förder- bzw. Schachtturmtyp, der im Bergbau vorwiegend zwischen den 1850er und 1870er Jahren allgemein Verwendung fand. Um das Gewicht der gefüllten Förderkörbe und die gewaltigen Zugkräfte der Fördermaschinen aufzufangen, benötigte man äußerst massive Konstruktionen, die vorwiegend aus Ziegelmauerwerk errichtet wurden.

Das architektonische Erscheinungsbild dieser Anlagen sowie die üblichen Mauerdicken von bis zu 3 Metern mussten an Festungsbau vergangener Zeiten erinnern. Die Bezeichnung für diese charakteristische Bauform geht auf das Fort Malakow (Teil der russischen Festungsanlage vor Sewastopol) zurück.

LWL Industriemuseum Zeche Hannover in Bochum, Malakowturm

In späterer Zeit wurden die Malakowtürme durch Stahlkonstruktionen in Form der typischen Fördergerüste abgelöst.

Eine sehr frühe und einfache Bauform eines Malakowturmes ist in Stolberg als Relikt der Grube Atsch erhalten.

|

Malakowturm, Erzgrube Mechernich – Schafbergschacht, Foto: Norbert Knauf, Heimatverein Rescheid e.V. |

Mannkammer (Aldenhoven): Waldgenossenschaft, die in früheren Jh. von großer Bedeutung war, da der Wald, u.a. als Bau- u. Brennholzlieferant sowie als Weide für das Vieh, zur Lebensgrundlage gehörte.

Ursprünglich fungierte der jeweilige Dompropst des Kölner Domstiftes als Lehensherr. Jeder Propst nahm nach seinem Amtsantritt vor dem Steinernen Kreuz in Aldenhoven Eid und Huldigung der "Mannen von Lehen" entgegen. Sein Stellvertreter, der Statthalter, musste dem Adel angehören und um Bezirk der Mannkammer auf einem "vollen Manngut" wohnen. Als Statthalter amtierten lange Zeit die Lehensnehmer der Eschweiler Burg.

Das Gericht Eschweiler, dessen Schultheißenamt ebenfalls ein Erblehen des Domstiftes war, diente als zuständige Instanz. Jülicher Vögte allerdings seit dem 16. Jh. die Schultheißen.

Zu den Nutzungsberechtigten der Mannkammer Aldenhoven gehörte der jeweilige Inhaber des Rittergutes Nothberg, der zugleich als Erbstatthalter der Mannkammer Nothberg vorstand und die Verbindung mit der Mannkammer Aldenhoven gewährleistete.

Als Waldgebiete, deren Teilbereiche einen bedeutenden Flächenanteil der heutigen Stadt Stolberg darstellen, sind zu nennen: Im Norden, jenseits der Inde, der "Propsteier Wald", dessen Name noch heute seine ursprüngliche Herkunft verrät. Im Osten, von Stolberg ausgehend, der ehemalige "Eschweiler Gemeindewald", der rechts der Inde und des Vichtbaches lag, den ganzen Donnerberg umfasste, die Herrschaft Stolberg aussparte und am Vogelsang in die heutige Altstadt hineinreichte.

Direkt der Mannkammer Nothberg unterstanden die

Flächen

des Finkenbergs und des Hammerbergs

bis nach Werth hinauf.

Die praktische

Bewirtschaftung der Wälder oblag den amtierenden Holzgrafen,

die dem Statthalter unterstanden u. die Förster

beaufsichtigten.

Die Waldnutzung war vom Nachweis abhängig, dass der Inhaber

des Gutes (Burg, Hof, Kotten) dieses vor dem Gericht der Mannkammer

als Lehen empfangen hatte. Im Gegenzug hatten die "Mannen"

bei Bedarf Dienst mit Pferd und Harnisch zu leisten. Später

wurden diese Sachleistungen durch festgesetzte Geldbeträge

abgegolten.

Es gab insgesamt vier verschiedene Waldberechtigungen: Manngüter, Wehrwagen, Taufgüter u. Kötter. Manngüter mussten mindestens 12 Morgen Land umfassen, Taufgüter die Hälfte u. Kötter ein Viertel dieser Größe. Nutzungsrechte der Zuordnung "Wehrwagen" besaßen die Höfe der Klöster, die nur Sachgüter stellten. Mann- u. Lehngüter durften nicht aufgeteilt werden. Geschah dies doch, musste alsbald ein neuer "Mann" gestellt werden, der im Bedarfsfall die Pflicht des Heerdienstes zu erfüllen hatte. Wie oben erwähnt, konnte in späterer Zeit, je nach Handhabung durch den Landesherren, auch finanzieller Ersatz geleistet werden.

Mit der Zugehörigkeit zur Mannkammer war das Anrecht auf Bau- u. Brandholz verbunden. Die Taufgüter, eigentlich Taub-Güter, bekamen Taubholz, worunter man in der Regel alle Hölzer außer Eiche u. Buche verstand. Die Kötter waren berechtigt dürres Holz abzuschlagen oder zu raffen. Arme Witwen u. Waisen durften um "Gotteslohn" Holz schlagen oder raffen, jedoch nur Bündel, die sie tragen konnten.

Der Wald diente auch als Weide für Kühe,

Pferde u.

Ziegen sowie vor allem im Herbst der Schweinemast.

Im Bereich des Hammerberges, dem so genannten Burgholz,

ergaben sich immer wieder Interessenkonflikte zwischen den Bergleuten,

die das landesherrschaftliche Bergregal

nutzten u. nach Eisenerz,

Galmei u. Bleierz

gruben u. damit den ohnehin übermäßig

genutzten

Wald vollends ruinierten. Auch die Jagd lohnte sich mangels Wildbestand

kaum noch, da es zeitweise nicht einmal mehr Niederwild gab.

Ähnliche

Auswirkungen ergaben sich im Bereich des Eschweiler Gemeindewaldes

u. des Popsteier Waldes durch den Steinkohlebergbau.

Manöver: Die Gesamtheit der an einem Zinkreduktionsofen zu dessen Entleerung u. neuer Beschickung erforderlichen Arbeiten. Hierzu gehörten: das Abziehen des verhütteten Zinks aus den Vorlagen, das Abnehmen der Vorlagen, das Entfernen der Räumasche aus den Muffeln, das Austauschen defekter Muffeln, das Beschicken der Muffeln sowie das Ansetzen der Vorlagen für den nächsten Ofengang.

Auf Grund der mit diesen Arbeiten verbundenen starken Hitzebelastung, wurde das tägliche Manöver (auch Ofenarbeit genannt) während der frühen, kühlen Morgenstunden durchgeführt. Selbst als die entsprechenden Arbeiten einen hohen Mechanisierungsgrad erreicht hatten, erfolgte der Hauptteil der Ofenarbeit nach wie vor am frühen Morgen.

Marggraf, Andreas Sigismund (1709-1782): Renommierter Berliner Wissenschaftler, der in Straßburg Chemie, in Halle Medizin u. an der berühmten Bergakademie Freiberg Metallurgie studiert hatte. Seit 1738 war Marggraf Mitglied der Berliner Akademie der Wissenschaften. Seine wissenschaftlichen Arbeiten u. Fachpublikationen zur Extraktion von Zink aus Galmei waren wegweisend für die weitere Entwicklung der Zinkindustrie. Ausschlaggebend war insbesondere seine Erkenntnis, dass die Destillation der Zinkdämpfe unter Luftabschluss erfolgen musste. (Zink, geschichtliches)

Andreas Sigismund Marggraf,

Bildquelle: ENGELSKIRCHEN, L. (2006) Seite 22

Im Stichworteintrag verwendete Quellen:

ENGELSKIRCHEN,

L. (2006) Seite 22

Maria: Haupt-Schacht der Grube Breinigerberg (ehemals Emilie). Der Mariaschacht wird heute vom Wasserwerk zur Wassergewinnung genutzt.

|

Pumpwerk Mariaschacht am Breinigerberg, Radierung von A. Holler. Foto: Archiv Fritz u. Hilke Dzubiel. |

Marie Prudence: Ehemalige, am Stolberger Bahnhof gelegene Eisenhütte, die Ende 1860 von der Bergwerksgesellschaft GRILLON & CO. errichtet wurde. Der Betrieb der Hütte erfolgte dann bis zur Stillegung im Jahre 1866 durch die Firma MATHE-HOESCH.

Im Stichworteintrag verwendete Quellen: BRECHER, A. (1990) Seite 58

marine Sedimente: Durch Meereswasser abgelagerte Sedimente

Markasit (Schwefelkies, Speer-, Strahl-, Kamm-, Leberkies): rhombisches Kristallsystem, FeS2 Eisensulfid. Markasit hat messingfarbenen, etwas ins grünliche gehenden Metallglanz u. ist als Bestandteil der Schalenblende in den Stolberger Lagerstätten weit verbreitet gewesen.

|

Markasit und Pyrit aus der Erzgube Zufriedenheit. Sammlung u. Foto: F. Holtz |

Obschon Markasit eigentlich ein Eisenerz darstellt, fand er als solches keine Verwendung, im Gegensatz zu dem durch Metasomatose entstandenen Umwandlungsprodukt Limonit.

Als in Stolberg im 19. Jh. die Soda-Industrie in Hochblüte stand, wurde der in den Zink- Bleierzgruben anfallende Markasit zur Herstellung von Schwefelsäure genutzt (Rösten).

Markscheide: Bergm. Ausdruck für die Grenze eines Grubenfeldes.

Marmatit: Schwarze, eisenreiche Zinkblende (Eisengehalt etwa 10%)

|

Marmatit, als Strickblende

ausgebildet. Sammlung u. Foto: F. Holtz |

Masseln: Eisenplatten, die beim Abstich eines Hochofens entstanden. Hierbei wurde die Eisenschmelze auf ein dem Hochofen vorgelagertes Sandbett geleitet, so dass flache, fladenförmige Eisenstücke entstanden. Da es sich um kohlenstoffreiches, sprödes Roheisen handelte, konnten die Masseln nach dem Erkalten einfach in handliche Stücke zerschlagen werden.

Die zerschlagenen Masseln dienten als Rohstoff zur Herstellung von Gusseisenprodukten.

Die Eisenschmelzer der Reitwerke wurden nach dem Ausdruck Masseln auch Massenbläser oder auch Mosseler genannt.

Im Stichworteintrag verwendete Quellen:

SCHREIBER,

K. und H. (1993) Seite 148

Massenbläser: Masseln

Mathe-Hoesch: Betreiber der Eisenhütte MARIE PRUDENCE.

Matthias Schacht: Steinkohle-Grube im Grubenfeld Birkengang

Maubacher Bleiberg: letzte großtechn. betriebene Erzgrube des hiesigen Raumes, die in den frühen 1950er Jahren von der STOLBERGER ZINK zwischen Gey u. Maubach aufgefahren wurde, wobei Prospektion u. Versuchsbetrieb bereits 1947 begonnen hatten. VOIGT A. (1961) Seite 518

Die Lagerstätte ist eingebettet in Buntsandsteinformationen, die sich in Form eines Dreieckes zwischen Kall, Satzvey, Gey erstrecken. Vererzt (Vererzung) ist lediglich der ca. 20m mächtige sogenannte mittlere Buntsandstein der vom oberen Buntsandstein mit einer Mächtigkeit von ca. 70m als Deckgebirge überlagert ist.

Im Gegensatz zu den üblichen Gang-Vererzungen handelt es sich bei dem Maubacher Bleiberg um eine Lagerstätte mit großflächiger Ausdehnung u. einer Mächtigkeit von ca. 20m. Die Erze sind allerdings mit einem Metallgehalt von ca. 3.5% relativ arm. Die Vererzung besteht hauptsächlich aus Bleiglanz mit deutlich weniger Zinkblende (untergeordnet auch Kupferkies u. Pyrit) u. liegt in Form einer Imprägnation der Sandsteine u. Konglomerate vor.

Auf Grund des speziellen Lagerstättentypes konnte das Erzfeld im Tagebau erschlossen werden. Allerdings wurde im benachbarten Mechernich der gleiche Lagerstättentypus im Tiefbau aufgefahren.

Die Erze sind als vollständige oder partielle Ausfüllung ehemaliger Hohlräume (meist partikelartig) im Sandstein bzw. im Konglomerat verteilt. Die Größe der einzelnen Erzkörner (Knotten, Knottenerz) hängt entscheidend von den Volumina der Hohlräume ab, die bei der Abscheidung der Erze zur Verfügung standen. Daher sind die einzelnen Knotten im feinkörnigen Sandstein erheblich kleiner ausgebildet als die Vererzungen, die sich in den aus groben Geröllen bestehenden Konglomeraten bilden konnten. In letzteren ist bei nur partieller Ausfüllung des Porenvolumens häufig eine idiomorphe Ausbildung der Erze zu beobachten.

Die Aufbereitung dieser sogenannten Knottenerze war relativ aufwendig.

Die Grube hatte eine Jahreskapazität von 25.000 t Konzentrat, woraus sich ca. 18.000 t Metall erschmelzen ließen.

Der Grubenbetrieb wurde 1968 eingestellt. Der ehemalige Tagebau dient heute als Mülldeponie.

Sandstein mit Bleiglanzknotten |

Konglomerat mit Kupferkies |

|

Sammlung u. Fotos: F. Holtz |

|

Im Stichworteintrag verwendete Quellen:

KLASS,

G. von (1957): Stolberger Zink, Seite 136 ff, VOIGT A. (1961) Seite 518

Mausbach: Südöstl. des Stadtgebietes, oberhalb des Vichttals gelegener Ortsteil von Stolberg, der bis 1972 zur eigenständigen Gemeinde Gressenich gehörte.

Die im Bereich des Ortes verlaufenden Kalkzüge waren in reichem Maße vererzt (Vererzung). Insbesondere die Zinkerze des Galmei-Types wurden bereits von den Römern (römisches Messing) u. in späterer Zeit für die Kupfermeister abgebaut.

Um die Mitte des 19. Jh. erreichte der Bergbau in der an Mausbach angrenzenden Erzgrube Diepenlinchen großtechn. Dimensionen. Diepenlinchen wurde zum Hauptarbeitgeber der hier ansässigen Bevölkerung. Bedingt durch den Tiefenausbau der Gruben wurden in dieser Zeit in zunehmenden Maße Primärerze gefördert.

Mausbacher Hecke: Betriebspunkt der Erzgrube Diepenlinchen.

Mäurer: Stammvater des Stolberger Unternehmens Mäurer & Wirtz.

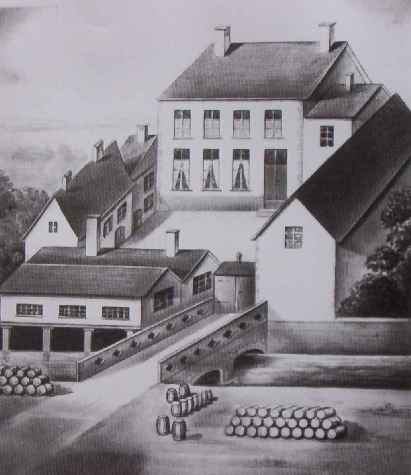

Mäurer & Wirtz: Bedeutender Stolberger Hersteller von Seifen, Waschmitteln, Duftwässern u. Kosmetika.

Michael Mäurer, der seit 1803 in der Klatterstr. eine Bäckerei betrieb, heiratete 1825 die Witwe Maria Catharina Wirtz u. erweiterte im gleichen Jahr sein Geschäft durch Eröffnung eines Kolonialwarenhandels.

Der aus erster Ehe stammende Sohn der Maria Catharina, der 1821 geborene Andreas August Wirtz, erlernte bei seinem Stiefvater das Bäckerhandwerk. Als der Stiefsohn 1845 die aus Köln stammende Apollonia Marx heiratete, machte Michael Mäurer ihn zum Teilhaber. Das Geschäft firmierte jetzt unter dem Namen Mäurer & Wirtz.

Im Hof der Bäckerei installierte Andreas August Wirtz einen Seifensiedekessel u. begann mit der Produktion von Seife (Konzessionserteilung durch die preußische Regierung am 19. Mai 1851). Die hergestellten Produkte wurden zunächst im eigenen Kolonialwarengeschäft verkauft u. später in die nähere u. weitere Umgebung ausgeliefert. EYLL, K. von (1999) Seite 79

Anfängliche Seifensiederei der Firma Mäurer & Wirtz (Ansicht von der Steinwegstr.) Zeihnung: G. Mertens. |

Stammhaus der Firma Mäurer & Wirtz (links) in der Klatterstr. Foto. F. Holtz |

Als Michael Mäurer 1856 verstarb, wurde sein Stiefsohn Andreas August Wirtz alleiniger Inhaber des Unternehmens u. erwarb 1866 auf der anderen Vichtbachseite zwecks Erweiterung des Betriebes weitere Grundstücke.

Ab 1867 produzierte der Betrieb auch Walkseife für die regionale Textilindustrie.

Nach dem Tod von Andreas August Wirtz übernahm seine Witwe Apollonia 1884 bis zu ihrem Tod 1889 die Unternehmensleitung.

Der 1859 geborene und bereits 1875 in das Unternehmen eingetretene Sohn Franz Wirtz begann 1885 mit der Herstellung von Waschpulver.

Bedingt durch die beengten Betriebsverhältnisse in der Klatterstr. einerseits u. auf Grund der andererseits stark expandierenden Seifenproduktion deutete sich seit Jahren schon die Notwendigkeit einer Vergrößerung des Betriebsgeländes mit einem damit möglicherweise verbundenen Standortwechsel an.

Als 1887 der Gesamtkomplex des ehemaligen Kupferhofes Grünenthal von der Stadt Stolberg gekauft worden war u. parzellierte Teilflächen dieses Anwesens zum Verkauf angeboten wurden, kauften Apollonia Wirtz und ihr Sohn Franz 1888 einen größeren Teil der Anlage einschließlich des Herrenhauses mit den angegliederten Fabrikationsgebäuden.

Ehemaliger Kupferhof Grünenthal,

Foto: Axel Pfaff.

Unter Aufgabe sowohl der Bäckerei als auch der Kolonialwarenhandlung verlegte Franz Wirtz die Seifenproduktion 1889 von der Klatterstr. zum neuen Standort auf Hof Grünenthal. Hier vollzog sich ein grundlegender Wandel in der Fertigungsmethodik, nämlich von der handwerklich geprägten Seifenherstellung in der Klatterstr. zu modernen, industriellen Produktionsverfahren.

|

Kupferstich von R. Mertens, mit freundlicher Genehmigung der rolandmertens-art.de |

Mit phantasievollen Warenzeichen (z.B. Sänger mit Pferd u. Hund) sowie Produktnamen (Glühlicht-Seife) versuchte man, sich als Marke mit unverwechselbarem Image am Markt zu etablieren. Besten Erfolg hatte man mit dem eingängigen Begriff „DALLI“, der 1899 als Warenzeichen eingetragen wurde u. sich bald einer hohen Marktakzeptanz erfreute. Dieser Begriff wurde 1937 auch Bestandteil des Firmennamens: DALLI-Werke Mäurer & Wirtz.

Auf Grund der äußerst positiven Entwicklung des Unternehmens erwies sich bald auch der neue Standort am Hof Grünenthal als zu klein u. zu eng. Nachdem Franz Wirtz 1909 von Prym ein im Hammerfeld gelegenes großes Grundstück (Dollgarten) an der heutigen Zweifaller Straße gekauft hatte, verlagerte er den gesamten Betrieb 1913 vom Grünenthal zum Hammerfeld. Hier war auch die Möglichkeit eines Bahnanschlusses gegeben, der für die Herstellung u. für den Versand der als Massengut produzierten Seife zunehmend wichtiger wurde.

Die Söhne von Franz Wirtz, der Kaufmann Hermann, sein Zwillingsbruder und Ingenieur Alfred sowie der Parfümeur Artur Wirtz, traten zwischen 1920 u. 1926 in das Unternehmen ein u. übernahmen die Geschäftsführung. Franz Wirtz blieb bis zu seinem Tod im Jahr 1930 alleiniger Inhaber der Firma.

Zu dieser Zeit (1928-29) entstand zeitgleich mit weiteren Erweiterungsbauten der sogenannte Dalli-Turm als Sprühanlage zur Herstellung von Seifenpulver. Dieses Bauwerk beherrscht auch gegenwärtig noch die Industriekulisse des heutigen Hammerfeldes.

Nachdem das Unternehmen in den frühen 1950er Jahren die Folgen des Zweiten Weltkriegs überwunden hatte, wurde die Dalli-Markenartikelserie durch neue Produkte zur Körper- u. Wäschepflege sowie zur Haushaltsreinigung ergänzt. Der Unternehmenssektor Mäurer & Wirtz begann mit der erfolgreichen Vermarktung von Körperpflegemitteln des gehobenen Bedarfs und Duftwässern. Die Entwicklung der „Nonchalance-Seife“ stand am Anfang einer erfolgreichen Damenserie, der 1952 die Seife „Tabac Original“ als Grundstein einer ebenfalls bis heute bedeutenden Herrenserie folgte.

Insbesondere unter der nächsten Geschäftsführergeneration (Richard, Dr. Andreas u. Dr. Hermann Wirtz), die zwischen 1957 u. 1975 ihre Tätigkeit in der Firma aufnahm, war die Entwicklung des Familienunternehmens durch zahlreiche Akquisitionen geprägt. Als Beispiel hierfür sei die 2006 erfolgte Übernahme der Kölner Traditionsmarken „4711“, „Tosca“, „Sir Irisch Moos“ u. „Extase“ sowie der Erwerb des 4711-Hauses in der Kölner Glockengasse erwähnt.

|

Historischer,

für den Kölner Duftwasserhersteller Mülhens

in Stolberg hergestellter Flakon (Molanus-Flasche). Foto: R. Fuchs |

Mittlerweile firmiert das gesamte, breit gefächerte Unternehmen unter dem Namen „Dalli Group“.

Im Stichworteintrag verwendete Quellen:

BRECHER,

A. (1990) Seite 48, 74, 95, 103, 115,

RAMM, H.J. (2008) Seiten 150-154, EYLL, K. von (1999) Seite 79

Meigen, Johann Wilhelm (1764-1845): In Solingen geborener Lehrer, Organist, Kartograph u. Privatgelehrter, der von 1796 bis zu seinem Tod in Stolberg tätig war.

Zunächst erteilte er französischen Unterrricht, vorwiegend für die Kinder der Stolberger Kupfermeister. Außerdem gab er Privatunterricht in den Fächern Zeichnen, Geographie, Weltgeschichte und Musik (Klavierspiel).

Auf Grund seiner vielseitigen Begabungen wurde Meigen mit weitern, unterschiedlichsten Aufgaben betraut. So erstellte er beispielsweise Konzessionsgesuche (teilweise mit zugehörenden Lageplänen) für die in Stolberg u. Eschweiler ansässige Industrie.

Fernerhin fertigte Meigen topographische Karten für die Bereiche:

1822/23 publizierte Meigen eine Serie astronomischer Karten. Darunter befand sich "Der gestirnte Himmel oder Beschreibung aller in Europa sichtbaren Sternbilder". Hierbei handelte es sich um einen Himmels-Atlas bestehend aus 16 Tafeln und einem Hilfsbuch.

Um 1808 berief man Meigen zum Sekretär des "Handlungs-Comite's". Letzteres war ein Zusammenschluss von Kupfermeistern, u. beschäftigte sich u.a. mit der Festlegung der Messingpreise.

Ab 1810 war Meigen ebenfalls Sekretär der 1804 gegründeten Stolberger "Chambre consultative de manufactures, fabriques, arts et métiers" (Handelskammer).

1827 gab Meigen ein Handbuch für Schmetterlingssammler mit 16 Steintafeln heraus. Unmittelbar danach begann er ein größeres Werk zur Schmetterlingskunde, welches letztlich 3 Bände mit insgesamt 125 Tafeln umfasste.

Internationale Beachtung u. Anerkennung fanden seine Studien u. seine Publikation zur Systematik (Bestimmungsschlüssel) der europäischen zweiflügeligen Insekten (Dipteren). Das 7-bändige Werk erschien in der Zeit von 1818 bis 1838 u. führte über 5000 Arten auf. Auf Grund dieser Arbeiten wurde ihm kurz vor seinem Tod die Ehrendoktorwürde der Philosophischen Fakultät der Friedrich-Wilhelm Universität Bonn verliehen.

|

|

|

gezeichnet u. gestochen von J.W. Meigen. |

|

Im Stichworteintrag verwendete Quellen:

MOLINARI,

I. (1985) Seite 73 ff, BRECHER, A. (1990) Seite 35

Meiler: Aus Spalt- u. Astholz (vorzugsweise Buche) aufgebauter, mit Erde abgedeckter Holzstoß, welcher in Form einer Halbkugel ausgeführt wurde u. der Verschwelung des in selbigem aufgeschichteten Holzes zu Holzkohle diente.

Heute verwendet man zur Herstellung von Holzkohle ortsfeste Öfen, die gegenüber den früheren Meilern den Vorteil haben, dass die bei der Verschwelung flüchtig werdenden Nebenprodukte (Holzgas, Holzgeist, Holzteer, Rohholzessig) genutzt werden können.

Meiler wurden in früherer Zeit direkt im Wald in unmittelbarer Nähe der Einschlagplätze (Kohlzirkel) auf einem zu diesem Zweck eingeebneten Platz (Meilerplatte) von den Köhlern errichtet u. benötigten relativ trockenes, abgelagertes Holz.

Holzkohlenmeiler bei Monschau Rohren, Eifel

In der Mitte des Meilers befand sich der durch Fichtenstangen u. Eisenreifen abgestützte Feuerschacht, der auch Fülle oder Quandelschacht genannt wurde. Um diesen Schacht herum wurde das zu verkohlende Holz in zwei oder drei Etagen, den sogenannten Gesetzen, angestellt. In der Mitte standen die Hölzer fast senkrecht u. nach außen hin zunehmend schräger, um die Meilerflanke auszubilden.

Über dem obersten Gesetz wurde aus kürzeren u. krummen Scheiten der Meilerkopf aufgeschichtet, in dessen Bereich die Hölzer, entsprechend der halbkugeligen Form des Meilers, erheblich weniger geneigt (bis fast waagerecht) angeordnet waren, als innerhalb der darunter liegenden Gesetze.

Da der Meiler quasi unter Luftabschluss abgebrannt werden musste, wurde selbiger zunächst mit altem, im Vorherbst abgefallenem Buchenlaub u. dann mit Kohlerde (einer Mischung aus Asche, Kohlegrieß u. Humus) abgedeckt. Das zuvor aufgebrachte Buchenlaub sollte ein Hineinrieseln der Kohlerde in das Meilerinnere verhindern.

Im unteren Flankenbereich des Meilers wurde an mehreren, auf den Umfang verteilten Stellen die Abdeckschicht zur Anlage von Zuglöchern durchstoßen. Durch die Schaffung weiterer bzw. durch das Verschließen bereits existierender Zuglöcher konnte beim Abbrennen des Meilers die Luftzufuhr so gesteuert werden, dass man einerseits eine gleichmäßige Verschwelung erzielte, der Meiler andererseits jedoch nicht durchbrannte.

Zum Abbrennen (Verschwelen) des Meilers, welches insgesamt einen Zeitraum von ca. einer Woche in Anspruch nahm, wurde auf der Meilerkuppe unmittelbar neben dem Feuerschacht das sogenannte Vorfeuer angezündet, dessen Glut man in den Feuerschacht gab, worauf letzterer bis zum oberen Rand mit Holzkohle verfüllt u. mittels einer Rasenplagge verschlossen wurde. Sobald die eingefüllte Holzkohle durchgebrannt war, wurde Brennholz in den Feuerschacht zugegeben u. regelmäßig nachgelegt. Dieser Vorgang, den man auch ‘füttern’ nannte, diente der Verdampfung des im Holz vorhandenen Wassergehaltes u. erstreckte sich über ein bis zwei Tage. Die Periode des ‘Fütterns’ wird auch endotherme Phase genannt, da sie einer (schubweisen) Zufuhr von Energie in Form von Brennholz bedarf.

Der Schwelbrand trat dann in die exotherme Phase ein, in welcher er sich ohne Zufuhr weiterer Energie u. wiederum gesteuert durch die Zuglöcher, über das gesamte Meilervolumen ausbreitete.

Der fertig verschwelte Meiler musste ca. 24 Stunden auskühlen, bevor mit dem sogenannten Ausräumen begonnen werden konnte. Die teilweise noch glühende Holzkohle wurde abgelöscht u. nach dem vollständigen Erkalten abtransportiert. Je nach Anzahl der Helfer u. Größe des Meilers nahm das Ausräumen nochmals drei bis vier Tage in Anspruch.

Holzkohlenmeiler, Bildquelle: Das Freie Kinderlexikon

Im Stichworteintrag verwendete Quellen:

HERBORG,

U. (1990) Seiten 20-30, SCHREIBER, K. und FISCHER, R. (1993) Seiten 34-40

Meilerplatte: Eingeebneter, zum Aufbau eines Meilers vorbereiteter Platz.

Melder: Möller

Mercur: Eine bei Bad Ems gelegene Zink- Bleierzgrube des EMSER BLEI- UND SILBERWERKES, welches 1909 von der STOLBERGER GESELLSCHAFT erworben wurde.

Messing (gelbes Kupfer): Legierung aus den beiden Metallen Kupfer u. Zink mit Kupfergehalten zwischen 60 u. 90%. Farbe u. Glanz der frischen, nicht angelaufenen Legierung sind dem Gold sehr ähnlich.

|

Messingwaren |

Als techn. Abkürzung hat sich die Buchstabenkombination ‘Ms’ mit einer darauf folgenden Zahlenangabe durchgesetzt, wobei letztere den Kupfergehalt in Prozent angibt. Ms 63 z.B. ist eine Legierung aus 63% Kupfer u. 37% Zink. Geringe Blei-Zusätze (meist bis zu 3%) machen die Legierung spröde, was die Zerspanarbeit durch Bildung kurzer Späne erleichtert, die Kaltverformung jedoch erheblich erschwert.

Messinglegierungen mit einem Kupfergehalt von über 70% werden Tombak genannt.

Die Eigenschaften von Messing (insbesondere Festigkeit, Härte u. Elastizität) hängen nicht nur von der Zusammensetzung, sondern ganz entscheidend auch vom Grad der Kaltverformung ab. Eine eingetretene Kaltverfestigung lässt sich durch Erhitzen (Glühen) wieder beseitigen, was meist dann angewendet wird, wenn ein bereits kaltverfestigtes Werkstück weiter verformt werden soll.

Bezüglich der Verarbeitungseigenschaften hat Messing wegen seiner dünnflüssigen Schmelze einen entscheidenden Vorteil, da es, im Gegensatz zum unlegierten Kupfer, einen blasenfreien Guss erlaubt. Fernerhin lässt sich Messing – im Gegensatz zur Bronze, einer Legierung aus Kupfer und Zinn – (nötigenfalls nach entsprechendem Glühen bzw. Zwischenglühen) ohne Probleme plastisch verformen (aushämmern bzw. austreiben).

Im Stolberger Raum konnte sich das Messinggewerbe auf der Basis verschiedenster Standortfaktoren (Galmei-Lagerstätten der unmittelbaren Umgebung u. des Altenberges, Wasserkraft der Vicht, Holzreichtum der angrenzenden Eifelwälder) zu einer Hochblüte entfalten (Messing-Herstellung).

|

Skizze: F. Holtz |

Zur Zeit der Kupfermeister (ca. 16. - 19. Jh.) u. wohl auch zur Römerzeit (1. - 4. Jh. römisches Messing) war Messing das weitaus bedeutendste Handelsgut im Stolberger Raum. Im 18. Jh. beherrschten die Kupfermeister monopolartig die Messingmärkte in ganz Europa.

In der ersten Hälfte des 18. Jh. dürften im Stolberger Messinggewerbe 1.200 bis 1.300 Arbeitskräfte beschäftigt gewesen sein. Für das Jahr 1726 sind 200 Messingöfen mit einer Produktionsleistung von insgesamt 60.000 Zentnern p.a. (3.000 Tonnen) belegt.

Über Jahrhunderte wurde Messing nicht als Legierung erkannt u. in der Umgangssprache (gelbes) Kupfer genannt.

Da die Kupfermeister überwiegend Messingprodukte fertigten, zu deren Herstellung erhebliche Kaltverformungen (Hämmern, Treiben) erforderlich waren, mussten blei-arme, nicht spröde Messinglegierungen angestrebt werden. Daher wurden möglichst bleifreier Galmei (Altenberg) u. bleifreies Kupfer bevorzugt.

Im Stichworteintrag verwendete Quellen:

SCHLEICHER,

K. (1974) Seiten 11-12, 16

Messing-Herstellung: Messing, besteht aus Kupfer u. Zink (Legierung), und konnte bis ca. 1850 nur unter Einsatz von Galmei, Kupfer u. Holzkohle nach dem Galmeiverfahren hergestellt werden, da Zink bis ins 18. Jh. als Reinmetall nicht bekannt u. bis zur Mitte des 19. Jh. kaum verfügbar war.

Die bei diesem Verfahren erforderlichen Galmeimengen (gewichtsbezogen) waren ca. doppelt so hoch wie die einzusetzenden Kupfermengen, so dass aus wirtsch. Gründen (Transportkosten) die Messingstandorte an Galmei-Lagerstätten gebunden waren.

In den Messingöfen wurde als Zwischenprodukt zunächst Rohmessing (Arco) hergestellt, welches unter erneuter Zugabe von Kupfer, Holzkohle u. Galmei zusammen mit Messingschrott zu Plattenmessing weiter verarbeitet wurde. Der eigentliche Guss des fertig erschmolzenen Plattenmessings erfolgte in Formen, deren Boden u. Deckel aus gut geglätteten Granitplatten bestanden, den sogenannten bretanischen Steinen oder auch Bretanier genannt. Dieses Verfahren lieferte relativ dicke Platten, die zur Herstellung von Fertigprodukten mittels großer Scheren zunächst geschnitten u. dann in der Latschmühle auf Blechstärke ausgehämmert werden mussten. Hierzu, aber auch zum Austreiben (Treiben) von Tiefwaren, errichtete man Hammerwerke, die im Stolberger Raum durch die Wasserkraft von Vicht, Inde u. Wehe bzw. deren Nebenbäche angetrieben wurden.

Nachdem um die Mitte des 19. Jh. metallisches Zink in Reinform zur Verfügung stand, konnte dieses Zink zusammen mit Kupfer zur Herstellung der Messinglegierung erschmolzen werden. Hieraus ergab sich bei der Messing-Herstellung bezüglich des Rohstoffeinsatzes eine Verschiebung der Mengenrelationen. Während der Galmei früher den Hauptanteil ausmachte, konnte dieser jetzt durch metallisches Zink ersetzt werden, welches nur noch mit ca. 30% am Gesamtlegierungsgewicht beteiligt war. Somit wurde es aus wirtsch. Gründen interessant, das metallische Zink zu den Kupferhütten zu transportieren u. die Messinglegierung dort herzustellen. Hierdurch verlor Stolberg seinen wichtigsten Vorteil als Messingstandort. RÜBMANN, A. (1925) Seite 16

Der Not gehorchend wurden die Kupfermeister teilweise auch in anderen Wirtschaftszweigen (z.B. Glas- u. Textilindustrie) tätig. Andere wiederum, wie beispielsweise die Kupfermeisterfamilie Prym, spezialisierten sich auf die Massenproduktion von Kurzwaren.

Die neue Messingtechnologie, in welcher elementares Zink statt Galmei eingesetzt wurde, hatte einen weiteren, ganz entscheiden Vorteil. Während bei dem traditionellen Verfahren der im Galmei enthaltene Zinkgehalt nur zu etwa 60% genutzt werden konnte, erreichte man bei der neu entwickelten Zinkdestillation eine Metallausbringung von weit über 90%.

Im Stichworteintrag verwendete Quellen:

SCHLEICHER, K. (1974) Seite 16-18,

RÜBMANN, A. (1925) Seite 16

Messing, Produktionszahlen: Bezüglich der Produktionsmengen des Stolberger Messinggewerbes finden sich in der Literatur stark unterschiedliche Angaben, die gelegentlich als widersprüchlich bewertet werden. Bei dieser Sachlage ist man natürlich geneigt, zunächst die Glaubwürdigkeit der Quellen in Zweifel zu ziehen.

Andererseits handelt es sich um Angaben, die aus der Zeit des "Ancien Régime" stammen, als noch kein einheitliches Maßsystem etabliert war. Es ist somit keinesfalls gewährleistet, dass es sich bei den Gewichtsangaben (Pfunde oder Zentner) in den einzelnen Quellen um identische Maßeinheiten handelt.

Fernerhin beziehen sich die Angaben meist auf unterschiedliche Zeithorizonte, so dass man nicht unbedingt Ungenauigkeiten in den Quellen unterstellen muss, sondern eben auch zeitliche Produktionsschwankungen annehmen kann

Hinsichtlich der Jahresproduktionsmengen lässt sich die Quellenlage wie folgt zusammenfassen:

Insbesondere der für das Jahr 1726 angegebene Maximalwert von 3.000 Jahrestonnen wird häufig bezweifelt und als übertrieben angesehen. Andererseits liegt dieser Datenpunkt innerhalb der Epoche, die zweifelsfrei als Hochblüte des Stolberger Messinggewerbes gilt. Somit kann die Tendenz des gezeigten Kurvenverlaufes sehr wohl als realistisch angesehen werden, obgleich die absolute Höhe des Maximalwertes fraglich ist.

Um 1900 lassen sich als lokale Messingproduktion ca. 5500 Tonnen pro Jahr annehmen.

Verglichen mit heutigen Maßstäben klingt selbst der vorindustrielle Spitzenwert von 3.000 Jahrestonnen recht bescheiden, denn 3.000 Tonnen Kupferlegierungen aller Art werden heute in Stolberg an etwa anderthalb Werktagen hergestellt.

Im Stichworteintrag verwendete Quellen: SCHLEICHER, K. (1974) Seite 58

Messing, Vorteile: Neben den technischen Eigenschaften des Messings (siehe weiter unten) spielte das goldartige Aussehen dieses Werkstoffes über viele Jahrhunderte eine wichtige Rolle.

Auf Grund seiner Farbe und seines Glanzes war Messing als Werkstoff zur Herstellung von Gerätschaften aller Art schon zu frühester Zeit beliebt und geschätzt. In frühgeschichtlicher Zeit stellten die Römer bspw. Gegenstände aus Messing her, die man nach heutigem Sprachgebrauch dem gehobenen Bedarf zurechnen würde. Ein gutes Beispiel hierfür sind die sogenannten Hemmoorer Eimer, die sich häufig als reich verzierte Prunkgefäße darstellen.

Auch noch im Mittelalter fand Messing vorwiegend im Kunsthandwerk Verwendung. Insbesondere das Dinanter Messinggewerbe brachte bedeutende Kunstwerke, vorwiegend zur sakralen Verwendung, hervor (Dinanderien).

Die spätmittelalterliche bzw. frühneuzeitliche Messingproduktion in Aachen und Stolberg war geprägt durch eine stark steigende Fertigung von sogenannten Tiefwaren (Kannen, Schüsseln, Teller etc.). Dieses aus Messing getriebene Alltagsgeschirr begann in zunehmenden Maße die traditionellen, aus Keramik hergestellten Haushaltswaren zu verdrängen, was zu einer deutlichen Belebung des Messinggewerbes, gleichzeitig jedoch auch zum Niedergang der Töpfereibetriebe (beispielsweise in Raeren und Langerwehe) führte.

Die goldglänzende, schmucke Farbe des Messings mag zum Erfolg und zur Marktakzeptanz der Messingwaren durchaus beigetragen haben. Ausschlaggebend für den (auch überregionalen) Markterfolg der aus Messing hergestellten Haushaltswaren dürfte jedoch der Umstand gewesen sein, dass dieses Messinggeschirr sehr viel leichter, handlicher und vor allen Dingen sehr viel weniger zerbrechlich war als Töpferwaren.

Aber auch die technischen Eigenschaften des Messings spielten eine wichtige Rolle. Im Vergleich zum unlegierten Kupfer bestand (bzw. besteht) aus technischer Sicht der Hauptvorteil des Messings darin, dass sich die Messingschmelze (anders als Kupferschmelze) nahezu blasenfrei vergießen lässt.

Das liegt hauptsächlich daran, dass aufgeschmolzenes Kupfer in der Lage ist, in beträchtlichem Maße Gase aufzunehmen (insbesondere Sauerstoff und Wasserstoff). Bei der Abkühlung der gegossenen Formteile kommt es kurz vor dem Erreichen der Erstarrungstemperatur (1085oC) in der Schmelze zu einer drastischen Verringerung des Lösungsvermögens, so dass die in der Kupferschmelze gelösten Gase freigesetzt werden. Hierdurch entsteht eine stark ausgebildete Porosität bzw. Blasigkeit des Gusses, woraus sich in früherer Zeit bei einer Weiterverarbeitung der Gussstücke zu Halbzeug (Blech, Draht, etc.) eine meist völlig unzureichende Qualität der Halbzeug-Produkte ergab.

Beim Messing-Guss hingegen hatte man erstens den Vorteil, dass nur deutlich geringere Temperaturen erreicht werden mussten. Bei der Herstellung von Messing konnte man unterhalb der Schmelztemperatur des Kupfers bleiben. Bei einem Messing mit 30 % Zinkanteilen stellte sich ein vollständig aufgeschmolzener Zustand (Liquidus-Linie) bei ca. 925 oC, und nicht wie im Falle des reinen Kupfers erst bei 1085 oC ein.

Andererseits lag die Temperatur der Messingschmelze in jedem Fall oberhalb der Siedetemperatur des Zinks (siehe auch Chemie des Messingbrennens). Somit entstehen in der Schmelze kleine Zinkdampf-Bläschen, die natürlich nicht in der Schmelze verbleiben, sondern nach oben steigen und an der Oberfläche austreten. Auf Grund der hohen Affinität des Zinks zu Sauerstoff wurde der in der Schmelze gelöste Sauerstoff durch Bildung von Zinkoxid in den aufsteigenden Bläschen entfernt. In die nach oben perlenden Gasblasen konnten zudem auch noch andere, in der Schmelze enthaltene Gase hinein diffundieren.

In diesem Zusammenhang ist noch zu erwähnen, dass die Schmelze vor dem Guss aufgerührt wurde, um ein Entweichen der Gasbläschen sicher zu stellen. Außerdem goss man den Inhalt mehrerer kleinerer Tiegel in einen großen Tiegel, was u.a. ebenfalls zur Entgasung der Schmelze beitrug.

Messing hat aber, wie jede andere Legierung auch, noch weitere Vorteile. Nutzt man nämlich ein Reinmetall als Werkstoff, so muss man mit den Eigenschaften dieses Reinmetalls zufrieden sein. Im Falle einer Legierung, wie beispielsweise Messing, lassen sich die Kupfer- und Zinkanteile so abstimmen, dass sich für den jeweils vorgesehenen Verwendungszweck optimale Eigenschaften ergeben.

Messingbrennen: Galmeiverfahren

Messingofen: Aus Stein gemauerte, fast gänzlich im Boden eingelassene Konstruktion mit meist drei kuppelförmig ausgeführten Ofenhöhlungen zum Brennen von Messing nach dem Galmeiverfahren.

|

|

|

In jedem dieser Öfen befanden sich eiserne Roste zur Aufnahme der Schmelztiegel. Die Öfen wurden in Stolberg meist mit Steinkohle, seltener mit Klafterholz beheizt, wobei der Brennstoff so eingefüllt wurde, dass er die Tiegel allseitig umgab. Die gesamte Charge, einschließlich der Schmelztiegel, wurde vor dem Brennvorgang mit Stückkohle abgedeckt.

Bezüglich des Einsatzes von Kohle als Wärmeenergieträger bei metallurgischen Prozessen kann das Messingbrennen allerdings in gewisser Weise als Sonderfall gelten (Steinkohle).

Während des Brennvorganges, der zwölf Stunden dauerte, wurde der Luftzug meist durch einen wasserradgetriebenen Blasebalg verstärkt. Der Rauch konnte durch einen gemeinsamen Rauchfang, auch Krug genannt, abziehen.

In Stolberg fanden zum Messingbrennen auch Öfen Verwendung, die nach der Art von Glühöfen ausgeführt waren.

Messingzubrand: hüttenm. Ausdruck für die Gewichtszunahme des eingesetzten Kupfers bei der früheren Messingherstellung (Galmeiverfahren). Die durch die Zinkbestandteile der Legierung hervorgerufene Gewichtszunahme war zwar phänomenologisch durchaus bekannt, konnte damals jedoch nicht verstanden und nicht gedeutet werden.

Wahrscheinlich jedoch hat man sich nicht lange irritieren lassen, denn mit der wundersamen Gewichtszunahme wird man sich verständlicherweise auch ohne Erklärung gerne und bereitwillig abgefunden haben (siehe auch: Kupfer, lokalhistorischer Kontext).

Im Stichworteintrag verwendete Quellen:

ENGELSKIRCHEN,

L. (2006) Seite 13

Metalldrücken: Drücken

Metalle: Chem. Elemente mit folgenden Eigenschaften: starker Glanz (Metallglanz) durch hohes Reflexionsvermögen, sehr großes Absorptionsvermögen (Undurchsichtigkeit auch in dünnen Schichten), außerordentlich gute elektrische- u. Wärmeleitfähigkeit u. meist gute plastische Verformbarkeit (Kaltverformung). Die meisten dieser Eigenschaften beruhen darauf, dass im metallischen Kristallgitter die äußeren Elektronen nur lose gebunden sind u. leicht verschoben werden können.

Mit Ausnahme des Quecksilbers befinden sich alle Metalle bei den in der Biosphäre üblicherweise vorliegenden Temperaturen in festem Zustand.

Die Metalle Zink, Blei u. Eisen, deren Erze in den hiesigen Erzlagerstätten vorkamen, spielten seit der Römerzeit (Erzabbauepochen) bei der Entwicklung des Stolberger Wirtschaftsraumes eine herausragende Rolle.

Metallophyten: Schwermetalltolerante Pflanzen, die auch auf Böden mit relativ hohen Konzentrationen von Blei, Cadmium, Kupfer und/oder Zink gedeihen können. Die Charakterarten der Stolberger Galmeiflora gehören allesamt zu den Metallophyten.

Die Schwermetalltoleranz der Metallophyten beruht z.T. darauf, dass die Aufnahme von Schwermetallen über die Wurzel bereits selektiv ausgeschlossen wird. Fernerhin sind die Metallophyten in der Lage, die Schwermetalle so in die Zellstrukturen einzubauen, dass ihre Toxizität weitestgehend kompensiert wird. So werden die Schwermetalle entweder durch den Einbau in die Zellwände oder durch die Bindung an organische Säuren deaktiviert. Während der erstgenannte Wirkungsmechanismus Vermeidung oder Avoidance genannt wird, bezeichnet man letzteren als Verträglichkeit oder Toleranz.

Metallurgie (Metallhüttenkunde): Techn. Wissenschaft, die sich mit den Eigenschaften von Metallen sowie mit dem Erschmelzen von Metallen aus ihren Erzen befasst.

metallurgisch: hüttenkundlich, Metallurgie

Metallurgische Gesellschaft zu Stolberg: Kapitalgesellschaft, die 1838 von Kaufleuten u. Grubenbesitzern mit dem Ziel gegründet wurde, Zink- u. Blei-Produkte herzustellen u. die hierzu erforderlichen Rohstoffe zu erschließen. Neben dem Hauptkapitalgeber James Cockerill waren u.a. dessen Bruder John sowie Barthold Suermondt aus Aachen, der Direktor der Eschweiler Drahtfabrik Friedrich Thyssen u. das Kölner Bankhaus Salomon Oppenheim beteiligt.

Bei ihrer Gründung sind folgende Betriebseinrichtungen u. Grubenanteile in die Metallurgische Gesellschaft eingebracht worden:

1840 wurde die James-Grube von der Metallurgischen Gesellschaft übernommen, eine von James Cockerill betriebene Kohlegrube in unmittelbarer Nähe der Zinkhütte Münsterbusch.

Die Metallurgische Gesellschaft verpachtete 1841 sämtliche Betriebseinrichtungen an den Marquis de Sassenay u. übertrug 1845 das gesamte Gesellschaftsvermögen der KOMMANDITGESELLSCHAFT DE SASSENAY & CIE.

Im Stichworteintrag verwendete Quellen:

BRECHER,

A. (1990) Seite 46,

KLASS, G. von (1957): Stolberger Zink, Seite 37 ff

Metasomatische Lagerstätte: Metasomatose

Metasomatose: chem. Vorgang, bei dem Gesteine, Erze oder Teile derselben durch Reaktionsprodukte im Austausch ersetzt (verdrängt) werden. Auf diese Weise umgewandelte Erzlagerstätten werden metasomatische- oder Verdrängungslagerstätten genannt. Das ursprünglich entstandene Erz wird als Primärerz u. das Reaktionsprodukt als Sekundärerz bezeichnet.

In den Stolberger Erzlagerstätten hat eine Metasomatose von Schalenblende zur Galmeiparagenese stattgefunden (Galmei-Entstehung). Da der Vorgang der Metasomatose in den Stolberger Lagerstätten von der Oberfläche ausging u. sich abwärts gerichtet in größere Tiefen fortpflanzte, spricht man von deszendenter Metasomatose. In diesem Sinne ist das Sekundärerz (Galmeiparagenese) als metasomatischer- oder Verdrängungslagerstättentypus aufzufassen.

|

Schalenblende aus

dem Steinbruch Bernardshammer,

am oberen Rand zu Galmei

zersetzt. Sammlung u. Foto: F. Holtz |

|

|

|

|

|

Fotos: Videoproduktion Karl Irle |

Die Dolomitisierung (Umwandlung von Kalkstein nach Dolomit) ist ebenfalls ein Umbildungsprozess, welcher der Metasomatose zuzurechnen ist.

Michels: Etwa 1717 in Amsterdam geboren, lebte Michael Michels um 1745 in Burtscheid, kam spätestens Anfang der 1760er Jahre nach Stolberg u. wurde hier Kupfermeister auf Sonnental.

Michels wurde also im Messinggewerbe unternehmerisch aktiv, als die Blütezeit dieses Wirtschaftszweiges bereits zu Ende ging. Trotzdem war Michels in Stolberg mit gutem Erfolg tätig.

Im März 1772 wurde Michael Michels Eigentümer des Hofes Grünenthal. Sein Sohn Johann Friedrich betrieb u. bewohnte den Hof Sonnental.

Nach dem Tod von Michael Michels im Dezember 1789 kam sein oben erwähnter Sohn in den Besitz beider Hofanlagen, welche bis in die 40er Jahre des 19. Jh. im Eigentum der Familie Michels verblieben.

Im Stichworteintrag verwendete Quellen:

EYLL, K. Von (1999) Seiten 41-53, 62

Mineralien (Minerale): Alle festen, fast ausschließlich anorganischen Naturkörper der Erdkruste, die nahezu alle kristallin aufgebaut sind.

Als natürliche Rohstoffe sind Minerale für das Montanwesen (z.B. Erze) sowie für die chemische-, keramische-, Glas- u. Baustoffindustrie von hoher Bedeutung.

Die größte Gruppe des Mineralreiches wird von den Gesteinen gebildet, die allesamt aus Mineralien oder - besser gesagt - aus einem Mineralgemenge bestehen. Insbesondere im Falle der Sedimentgesteine können die Bestandteile auch organischen Ursprungs sein (Kalkstein).

In Stolberg gehörten insbesondere Erze, Kalkstein u. Dolomit zu den Mineralien von hoher wirtsch. Bedeutung.

Im umgangssprachlichen Gebrauch wird der Begriff Mineralien häufig auch in einem anderen, in einem eingeschränkten Sinn verwendet. Hierbei bleibt der Ausdruck "Mineralien" den Stücken vorbehalten, die ein bestimmtes Mineral oder mehrere unterschiedliche Minerale (oft als Einzelkristalle) erkennen lassen. In diesem Fall spricht man häufig auch von Mineralstufen.

Mirck: Handelszeichen, welches den jeweiligen Zunftmitgliedern zur Kennzeichnung ihrer Produkte verliehen wurde. Auch die Stolberger Kupfermeister versahen ihre Produkte (z.B. gegossene Messingplatten) mit dem jeweiligen Mirck. (Messing-Herstellung).

Leonhard Schleicher 1591 |

Serveas von der Weiden 1612 |

Heinrich Hansen 1584 |

Johannes Markant 1686 |

Mathis Peltzer 1583 |

Jeremias Hoesch 1661 |

Obschon hinsichtlich der Mircken gelegentlich behauptet wird, es seien lediglich graphische Zeichen, deren Sinn nicht zu deuten sei, ist es nicht auszuschließen, dass die Mircken ursprünglich nicht nur Handelszeichen, sondern dass auch entsprechende Symbolik involviert gewesen ist.

Zumindest ansatzweise ist uns die Bedeutung des Mircks von Leonhard Schleicher überliefert. Das auch als "Leonhard-Kreuz" bekannte Mirck zeigt im unteren Teil zwei Andreas-Kreuze (xx), an deren Zusammentreffen ein drittes (lateinisches) Kreuz senkrecht dazu angeordnet ist. Ähnlich wie bei mehreren Wappen der Kupfermeisterfamilien haben wir es hier also wieder mit der Zahl Drei zu tun, so dass ein Bezug zur göttlichen Dreifaltigkeit zu vermuten ist. Während die beiden Andreas-Kreuze für Vergangenheit und Zukunft stehen, symbolisiert das lateinische Kreuz die Gegenwart. Hierin ist auch ein Hinweis auf die Mythologie des „Lebensfaden“ erkennbar.

Im Stichworteintrag verwendete Quellen:

SCHLEICHER,

K. (1974) Seiten 68-69

Mittel: Berge

Mittlerer Gang: Gangartiger Erzkörper in der Erzgrube Hammerberg.

Möller (Melder): Schuppen zum Lagern von Holzkohle in einem Reitwerk.

Möller (2): vorgemischtes Gemenge aus Eisenerz, Koks u. Zuschlagstoffen, mit welchem moderne Hochöfen beschickt werden.

Momma: Stolberger Kupfermeister

in der Roderburgmühle.

Momma: Stolberger Kupfermeister

in der Roderburgmühle.

Mommas Hof: Kupferhof, welcher Teil der Roderburgmühle gewesen ist.

Mondenschein, Bernard: Inhaber des Erbforsthofes in Gressenich, Verwalter der herzoglichen Besitzanteile am Dollartshammer u. Gründer des Bernardshammers (1564). Sein Sohn Johann wurde Nachfolger im Amt des Erbförsters von Gressenich.

Im Stichworteintrag verwendete Quellen:

SCHREIBER,

K. und H. (1993) Seite 64-65

Mondohlhaus: Kleineres Gebäude oder Gebäudeteil innerhalb eines Kupferhofes, wo die in der Schlacke verbliebenen Metall-Gehalte zurückgewonnen wurden.

monoklin: Kristallsystem

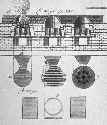

Monthal: Flache, sandgefüllte Mulde, in welche das Rohmessing zum Erkalten hineingegossen wurde. Auch bei der Herstellung von Plattenmessing fand das Monthal zur Bereitstellung der großen Gießtiegel Verwendung.

Messing - Gießhalle nach Krünitz (etwa Bildmitte: Monthal) |

Ausschnitt mit Monthal |

Im Stichworteintrag verwendete Quellen: SCHLEICHER, K. (1974) Seite 51

Moresnet: Altenberg

Mosseler: Masseln

Muffel: Röhrenförmiger Hohlkörper mit meist ovalem Querschnitt aus feuerfestem Material (Ton). Muffeln finden überall dort Verwendung, wo unter großer Hitze ein Umwandlungsprozess abläuft, der einen völligen Ausschluss störender Gase (insbesondere Luftsauerstoff u./oder Flammgase) erfordert.

Häufig setzen diese Umwandlungsprozesse ihrerseits auch wieder Gase frei, die in den geschlossenen Muffeln weder mit dem Luftsauerstoff noch mit den Flammgasen der Ofenbeheizung in Kontakt kommen u. somit als reine Prozessgase gesammelt u. einer Nutzung zugeführt werden können.

In Stolberg fanden Muffeln zum Rösten sulfidischer Erze (hauptsächlich Zinkblende u. Bleiglanz), bei der Zinkdestillation u. bei der Fabrikation von Natriumsulfat (Leblanc-Verfahren) Verwendung.

Prinzipskizze einer Zinkmuffel Skizze: F. Holtz |

Anordnung von Zinkmuffeln entsprechend ihrer Positionierung in einem Zinkreduktionsofen. Modellinstallation Zinkhütter Hof. Foto: F. Holtz |

Die Zinkmuffeln bestanden meist aus einer Mischung von Schamotte, Ton, Quarzsand u. Koksstaub.

Muffelofen: Industrieofen, bei dem (im Gegensatz zum Flammofen) das einer Wärmebehandlung zu unterziehende Gut nicht direkt mit den Flammgasen u. meist auch nicht mit dem Luftsauerstoff in Kontakt kommt, sondern indirekt aufgeheizt wird. Hierzu ist der Muffelofen mit einer oder mehreren Muffeln ausgerüstet, die mit dem zu verarbeitenden Stoff oder Stoffgemisch beschickt werden. Die Muffeln sind innerhalb des Feuerraumes so platziert, dass sie von den heißen Flammgasen allseitig umströmt werden.

In Stolberg fanden Muffelöfen zum Rösten sulfidischer Erze (hauptsächlich Zinkblende u. Bleiglanz), bei der Zinkdestillation u. bei der Fabrikation von Natriumsulfat (Leblanc-Verfahren) Verwendung.

Mufflerie: Betriebseinrichtungen innerhalb von Zinkhütten zur Herstellung von Muffeln u. Vorlagen.

Müffling, Karl Ferdinant Freiherr von: Tranchot- Karte

Mühle: Allgemein gebräuchlicher Ausdruck für den Stadtteil Unterstolberg. In der ersten Hälfte des 16. Jahrhunderts, also noch bevor die Kupfermeister nach Stolberg kamen, bestanden mit der Eller- und der Jan Ravens Mühle (spätere Roderburgmühle) in diesem Stadtteil bereits zwei Gewerke (Mühlen), die mit Wasserkraft angetrieben wurden.

Ellermühle Zeichnung: G. Dodt |

Jan-Ravens-Mühle Aquarell: G. Dodt |

Roderburgmühle Foto: F. Holtz |

Da die Anlage des Jan Raven als Galmeimühle ausgewiesen ist, muss sie dem Messinggewerbe zugerechnet werden. Mit dem gemahlenen Galmei dürften zunächst die Aachener Kupfermeister beliefert worden sein.

Mit dem Aufblühen und der Verlagerung des Messinggewerbes von Aachen nach Stolberg entstand im Bereich dieses Ortsteils ein ganzer Komplex von Mühlen und Kupferhöfen, die ihr Antriebswasser größtenteils vom Ellermühlenteich (heutiger Bastinsweiher) bezogen. Einige dieser Anlagen (Roderburgmühle, Stöck, Weide, Unterster Hof) bereichern als reizvolle, pittoreske Architekturelemente das Erscheinungsbild des heutigen Stadtteils Mühle.

Stöck Foto: A. Pfaff |

Weide Foto: F. Holtz |

Unterster Hof Foto: A. Pfaff |

| Kupferhöfe im Stadtteil Mühle | ||

Im 19. Jh. wurde die Entwicklung dieses Ortsteils entscheidend von der einsetzenden Industrialisierung und der damit verbundenen Urbanisierung mit entsprechendem Bevölkerungszuwachs geprägt. Verantwortlich für diesen Trend waren nicht nur die in nächster Nähe gelegenen Industriebetriebe wie beispielsweise Jordanshütte (Glasherstellung) oder metallverarbeitende Betriebe in der Kupfermeister- und Eisenbahnstraße (spätere Stolberger Metallwerke). Auch Großbetriebe, die in den umliegenden Bereichen Münsterbusch, Atsch sowie Birkengang (Zinkhütte und Steinkohle), entstanden, trugen mit ihrem Bedarf an Arbeitskräften zur Urbanisierung bei.

Jordanshütte |

|

Zinkhütte Birkengang |

Insbesondere in der Zinkhütten- und Sodaindustrie erreichte die Region Stolberg im ausgehenden 19. Jh. anerkanntermaßen weltweite Technologieführerschaft (Birkengangofen, Rhenania-Ofen).

Mühlen: Der Ausdruck "Mühle" wurde insbesondere in früherer Zeit (und teilweise auch heute noch) in mehrfachem Sinne gebraucht, wobei dieser Begriff ursprünglich ausschließlich für mechanische Einrichtungen zum Mahlen von Getreide stand. Da die Mühlenmechanik sowie die unterschiedlichen Antriebe auch für andere Gewerke Verwendung fanden, wurden im Laufe der Zeit verschiedenste technische Einrichtungen mit dem Begriff "Mühle" belegt.

Bezeichnet wurden solche Anlagen entsprechend...

| der Art des Antriebes: | Handmühle, Tiermühle (Göpel), Windmühle, Wassermühle |

| der Art des Mahlgutes: | Korn- bzw. Getreidemühle, Erzmühle |

| der Art

des Arbeits- prozesses: |

Mahlmühle, Schleifmühle, Walkmühle, Stampfmühle (Pochwerk), Hammermühle (Hammerwerk), Schneidmühle |

| der Art

der hergestell- ten Fertigprodukte: |

Ölmühle,

Tief(waren)- Mühle, Drahtmühle (Drahtzug) |

Letztlich wurde der Terminus "Mühle" auch für die Gesamtheit ganzer Produktionsstätten einschließlich aller Haupt- u. Nebenanlagen verwendet (z.B. Papiermühle, Kupfermühle).

In Stolberg wird die gesamte Unterstadt auch heute noch als "Mühle" bezeichnet. Dieser Ausdruck bezieht sich möglicherweise auf die Jan-Ravens-Mühle oder ganz allgemein auf die Vielzahl der dort betriebenen Mühlenanlagen.

Hinsichtlich der Antriebsart waren in Stolberg nahezu ausschließlich Wassermühlen gebräuchlich.

|

|

|

| Fotos: F. Holtz | ||

Abhängig von der Führung des Aufschlagwassers lassen sich sich bei den Wassermühlen unterschlächtige (oder unterschlägige) und oberschlächtige (oder oberschlägige) Wasserräder unterscheiden.

Unterschlächtiger Antrieb |

Oberschlächtiger Antrieb |

|

|

|

Mühlenbaum: (Spill, Wellenbaum) Hauptantriebswelle eines Hammerwerkes.

Mühlen, zur: Stolberger Unternehmerfamilie, welche u.a. die Steinbrüche bzw. Kalkwerke Bärenstein, Rotsch u. Rüst betrieb.

Mühlenschläger: Arbeiter in einer Latschmühle.

Mulartshütte: Ehemalige Eisenhütte (Reitwerk) an der oberen Vicht unterhalb Rott. Die bereits 1504 urkundlich erwähnte, wahrscheinlich nach einem ihrer Besitzer (Mulart) benannte Hütte gilt als Ursprung des an gleicher Stelle entstandenen, gleichnamigen Ortes.

Im Stichworteintrag verwendete Quellen:

SCHREIBER,

K. und H. (1993) Seite 124

Mulde: Falte

Mumm: Steinkohle-Flöze

Münch, Jakob: VEREINIGTE KETTENFABRIK

Münsterbach: Lokal gebräuchlicher Ausdruck für den Oberlauf der Inde, bachaufwärts der Mündung des Vichtbachs.

In früherer Zeit war der Münsterbach (ähnlich wie auch Vicht und Wehe) standortrelevante Ressource für das damalige Messinggewerbe. Mit der Technologie der Zinkdestillation ging im Verlauf des 19. Jahrhunderts in Stolberg der logistische Vorteil des Messingstandortes komplett verloren (Messing-Herstellung), was zum Niedergang des traditionellen Messinggewerbes führte. Die Vielzahl der entlang des Bachlaufes großräumig verteilten Messing-Betriebsstätten wurden in zunehmendem Maße von der Textilindustrie genutzt, so dass sich im gesamten Münsterbachtal die Wirtschaftsaktivitäten vom traditionellen Messing- zum Textilgewerbe verlagerten.

Münsterbusch: Westl. des Vichttaleinschnittes gelegener Stadtteil von Stolberg, der ursprünglich zur Reichsabtei Kornelimünster u. bis 1935 zur Gemeinde Büsbach gehörte.

Die Entwicklung des Stadtteils Münsterbusch wurde entscheidend durch den Abbau von Steinkohle geprägt (Münsterkohlberg, James-Grube). Auf Grund dieser lokal verfügbaren Steinkohle siedelten sich zu Beginn der Industrialisierung eine ganze Reihe von Industriebetrieben an; darunter drei Glashütten, die Zinkhütte Münsterbusch (St. Heinrich) u. die Bleihütte Münsterbusch.

Die anfallende Menge an Industrieabgasen (sowohl Rauchgase als auch Röstgase) stellte gerade im Stadtteil Münsterbusch ein ernstes Umweltproblem dar. In den 1860er Jahren entstand hier ein 123m hoher Industrieschornstein, der sogenannte Lange Hein. Die Stolberger Bevölkerung bezeichnete die Bewohner des Münsterbusches scherzhafterweise als „Schwambülle“ (Rauchbeutel).

Münsterfeld: Erzfelder

Münstergewand: Geologische Störung, die

westlich von Stolberg in Nord-Süd Richtung verläuft

und auch Feldbiss genannt wird.

Der Gesamtversatz der Schichtung

beträgt

ca. 250 m. Die Münstergewand ist eine der beiden lokalen

Hauptstörungen u. lässt sich nach Norden hin bis zum

Niederrhein verfolgen.

Der Münstergewand sind folgende Erzlagerstätten zuzuordnen: Herrenberg, Kirchfeld-Heidgen, Büsbacherberg-Brockenberg und Breinigerberg.

Im Stichworteintrag verwendete Quellen: GUSSONE, R. (1964) Seite 26

Münsterkohlberg: Süd-westl. Teil der von Steinkohle- Flözen durchzogenen Indemulde.

Wie der Name bereits erkennen lässt, waren die Äbte der Reichsabtei Kornelimünster bis zur Säkularisierung ihres Klosters zu napoleonischer Zeit Territorialherren des Münsterkohlbergs. Um 1500 bereits fand im Münsterkohlberg Kleinbergbau auf Kohle statt, wobei die an der Tagesoberfläche anstehenden Flöze (Ausbiss) mit bergtechn. sehr einfachen Mitteln in Pingen-Bauweise eingewonnen wurden.

1591 erhielten die Brüder Gerlach u. Wilhelm Beck eine Konzession zum kommerziellen Kohleabbau. 1608 gingen die Abbaurechte auf Zander Morenou über. Der Förderbetrieb wurde um 1650 zunächst wieder eingestellt, bis 1780 eine erneute Konzession an den Freiherrn Rudolf Konstanz von Geyr zu Schweppenburg erteilt wurde. 1793 wurde das Bergwerk dem Johann Joseph de Berghes u. dem Thomas D. Ehlers in Pacht gegeben.

1830 erwarb John James Cockerill im Verein mit den Gebrüdern Siegwart (damals führend in der Stolberger Glashüttenindustrie) die Bergbaurechte im Münsterkohlberg samt aller bergtechn. Einrichtungen.

1834 übernahm James Cockerill den Grubenbetrieb in alleiniger Verantwortung, u. die nach ihm benannte James-Grube dominierte bis zu ihrer Schließung 1891 den Kohleabbau im Münsterkohlberg.

Münsterpumpe: Pumpenhaus

Murchison, Roderick Impey (1792-1871): Engl. Privatgelehrter u. Direktor der Fachzeitschrift GEOLOGICAL SURVEY. Murchison war u.a. beteiligt an der Klärung der devonischen Schichtverhältnisse u. erstellte zusammen mit Sedgwick eine der frühesten geol. Karten des Gebietes zwischen Maas u. Eschweiler.

Im Stichworteintrag verwendete Quellen: KASIG, W. (1980) Seite 25

Museumssägewerk Zweifall: Die einsame und abgelegene Ortschaft Zweifall - inmitten von ausgedehnten Waldungen und nahezu allseits umschlossen von steilen Talflanken – wurde in früherer Zeit häufig als „Walddorf“ bezeichnet. Obschon die Bewirtschaftung des Waldes sich im Laufe der Zeit grundlegend gewandelt hat, sind die umliegenden Waldgebiete, zusammen mit der hier ansässigen Eisenhüttenindustrie, für die wirtschaftliche Entwicklung des „Walddorfes“ Zweifall über Jahrhunderte bestimmend gewesen.

Zur Verhüttung von Eisen benötigte man bis zum Ende des 18. Jahrhunderts Holzkohle in großen Mengen, die vorwiegend aus Buchenholz gebrannt wurde. Wie überall in der Eifel erzählen auch in der Umgebung von Vicht und Zweifall zahlreiche Meilerplatten (sorgfältig eingeebnete, kreisförmige Geländeformen) von der Tätigkeit der Köhler, die in einfachsten Köhlerhütten, fernab von Haus und Familie, oft wochenlang im Wald tätig waren.

Als zu Anfang des 19. Jahrhunderts die kostspielige Holzkohle in der Metallurgie durch den Einsatz von Koks entbehrlich wurde, begann man in der gesamten Nordeifel mit der großflächigen Anpflanzung von relativ schnell wachsendem Fichtenwald, der eine ökonomisch lohnende Forstwirtschaft erwarten ließ. Fichtenstämme fanden u.a. in den Bergwerken als Grubenholz Verwendung. Insbesondere in den Steinkohlegruben des Inde- und Wurmreviers wurden große Mengen Fichten- und Kiefernholz zum Ausbau (Verzimmerung) der Stollen unter Tage benötigt.

Als man um die Mitte des 19. Jahrhunderts dieses Holz ernten konnte, entstand in Zweifall eine Vielzahl von Sägewerken zur Herstellung von Brettern und Kanthölzern. Zur Blütezeit dieses Gewerbes waren in dem kleinen Ort bis zu zehn Sägewerke aktiv. Heute sägt lediglich nur noch ein Betrieb Laub- und Nadelholz aus der Region. Aber das am Forsthaus Zweifall in Kooperation zwischen der Landesforstverwaltung NRW-Regionalforstamt Rureifel-Jülicher Börde und dem Förderverein Museumssägewerk Zweifall 2008 entstandene Museumssägewerk zeigt der Nachwelt die alte und bewährte Sägewerkstechnik. Fernerhin bietet die Ausstellung detaillierte Informationen zur Ortsgeschichte und zur Technologie-Entwicklung in der Holzernte und der Holzverarbeitung.

muten: die Genehmigung zum Abbau von Bodenschätzen beantragen (Mutung).

Mutterlauge: Sodalauge, die bei der Filtration der durch Eindampfen entstandenen, kristallisierten Soda als wässrige Lösung die Filter passierte (Leblanc-Verfahren). Die Mutterlauge fand üblicherweise bei der Herstellung von Natronlauge Verwendung.

Mutung: Gesuch an den Repräsentanten des Landesherrn (Bergmeister oder Bergamt), die Abbaurechte (Konzession) für Bodenschätze in einem bestimmten Feld zu verleihen (muten).

| Startseite | Graphiken | Kaleidoskop | Touristisches |