|

Alphabet der

Heimatkunde

Glas in

Stolberg

Friedrich

Holtz

| |

Bei meinen Recherchen zum Thema Glas fand ich

freundliche Unterstützung durch das Museum Zinkhütter

Hof, welches mir den Zugang zu seinem umfangreichen Archivmaterial

ermöglichte. |

|

Glas ist eine durchscheinende (opake) bis durchsichtige, bei

normalen Temperaturbedingungen feste Substanz, die im Normalfall

hauptsächlich aus Siliziumdioxid SiO2

besteht.

Wichtigster Grundstoff zur Herstellung von Glas ist Quarz(-sand),

also ebenfalls ein Siliziumdioxid, welches allerdings, im Gegensatz

zum Glas, eine kristalline Struktur aufweist.

|

Quarz, als Bergkristall ausgebildet.

Sammlung u. Foto: F. Holtz |

Mit anderen Worten: die atomaren Bausteine sind im Falle des

Quarzes in geometrisch regelmäßiger Raumverteilung

(Kristallgitter) angeordnet. Nach Erreichen bzw. Überschreiten

der Schmelztemperatur (Schmelzpunkt) zerfällt das

Kristallgitter.

Statt der ursprünglich geordneten Struktur bilden die atomaren

Bausteine in der Schmelze ein stochastisches, ein

unregelmäßiges

Verteilungsmuster.

Bei schneller Abkühlung der Schmelze kann dieses

unregelmäßige

Verteilungsmuster gewissermaßen eingefroren werden, so dass

man einen nicht mehr kristallinen, sondern einen sogenannten amorphen

Feststoff erhält. Glas kann also auch als

unterkühlte,

höchst viskose Flüssigkeit gelten. Durch den

schnellen

Abkühlvorgang, dessen Dauer allerdings durchaus mehrere

Stunden

erreichen darf, lässt man den atomaren Bausteinen keine Zeit,

sich entsprechend der angestammten Kristallgitterstruktur zu

orientieren.

Das so entstandenen amorphe Glas hat (im Gegensatz zum

kristallinen

Quarz) keinen definierten Schmelzpunkt mehr, sondern es wird bei

zunehmender Temperatur zunächst weich, dann

zähflüssig

und verliert bei weiterer Temperaturerhöhung zunehmend an

Viskosität. Somit können die Eigenschaften der

Glasmasse

durch Temperaturänderung den Bedürfnissen der

einzelnen

Prozessabläufe angepasst werden.

Es gibt jedoch auch Spezialgläser von völlig

anderer

Zusammensetzung, wie beispielweise Saphirglas A2O3,

welches durch Aufschmelzen von meist synthetischem Saphir gewonnen

wird und sich durch einen hohen Härtegrad und entsprechender

Kratzfestigkeit auszeichnet.

Naturglas

Wenn Quarz durch Naturphänomene extrem aufgeheizt wird, kann

Glas sich auch als natürliche Substanz bilden.

Größere

Massen natürlichen Glases entstehen beispielsweise durch

Vulkanismus. Das Vulkanglas, auch Obsidian genannt, findet gelegentlich

als Schmuckstein Verwendung. Auf Grund seiner Härte und seiner

extrem scharfen Bruchkanten war Obsidian in vorgeschichtlicher

Zeit ein begehrter Rohstoff zur Herstellung von Werkzeugen.

|

Obsidian

Sammlung u. Foto: F. Holtz |

Fernerhin kann das Auftreffen von Meteroiten zu Verglasungen

führen, die als Impactgläser oder Tektite bezeichnet

werden. Letztlich können bei Blitzeinschlag durch Aufschmelzen

von Sand oder Gesteinen unregelmäßig geformte

Glasröhren

entstehen, die sogenannten Fulgurite.

Glasherstellung

Wie bereits angedeutet, lässt sich Glas durch Aufschmelzen

von Quarz(-sand)

herstellen.

Hierbei ergibt sich allerdings eine in früherer Zeit

unüberwindliche

und auch heute noch eine nicht einfach zu lösende, technische

Schwierigkeit. Der Schmelzpunkt von Quarz liegt bei 1713oC.

Eine Weiterverarbeitung dieser sogenannten Quarzgläser

erfordert

sogar Temperaturen von über 2000oC.

Diese Temperaturen

sind bei Öfen üblicher Bauart erstens nicht zu

erreichen,

und zweitens standen Schmelztiegel, die eine entsprechende

Temperaturbelastung

zuließen, in früherer Zeit nicht zur

Verfügung.

Auch bei der heutigen Glasherstellung wird dem Quarzsand, wenn

normales, also nicht reines Quarzglas hergestellt werden soll,

ein sogenanntes Flussmittel zugesetzt. Durch diesen Zuschlagstoff

und in Abhängigkeit vom relativen Flussmittelanteil wird

der Schmelzpunkt des Gemenges

herabgesetzt.

Als Flussmittel fand und findet entweder Pottasche

oder Soda

Verwendung. Bei

der Pottasche handelt es sich um ein Kaliumkarbonat und bei der

Soda um ein Natriumkarbonat. Gläser können somit je

nach Art des verwendeten Flussmittels als Kalium- oder Natriumglas

eingeordnet werden. Für Kaliumglas ist auch die Bezeichnung

Waldglas

üblich.

Durch den Zuschlag von Flussmitteln ergibt sich jedoch auch

eine gewisse Wasserlöslichkeit des Glases, die zur Herstellung

von Wasserglas (wässrige Glaslösung) genutzt wird. Da

eine Wasserlöslichkeit des Glases normalerweise

natürlich

nicht erwünscht ist, werden dem Gemenge sogenannte

Stabilisatoren

in Form von kohlesaurem Kalk (Kalkstein)

oder Dolomit

als Gesteinsmehl

zugesetzt.

Durch Metalloxide, die dem Gemenge beigemischt werden,

entsteht

eine Einfärbung des Glases, wobei Farbton und

Intensität

von der Art und Menge der zugesetzten Metalloxide abhängen.

Eine Sonderrolle spielt hierbei das Bleioxid, welches zum

"Entfärben"

des Glases verwendet wird und den für Normalglas typischen,

durch geringen Eisenoxidgehalt im Gemenge hervorgerufenen

Grünstich

eliminiert.

Durch den Zusatz von Bleioxid lassen sich somit

Gläser

herstellen, die selbst bei größerer Dicke von

wasserklarem

Aussehen sind. Dieses sogenannte Bleikristallglas findet zur

Herstellung

von Trinkgläser, Weinpokalen, Glasschüsseln,

Blumenvasen

und sonstigen Dekorationsobjekten Verwendung.

Auf Grund seiner höheren Dichte weist

Bleikristallglas

auch eine höheren Lichtbrechungsindex auf. Dies verleiht

dem Glas erstens eine hohe Brillanz und macht es zweitens als

Grundstoff zur Herstellung von optischen Linsen, Prismen etc.

geeignet.

Glas in Stolberg

Geschichtlicher Abriss

Die in Stolberg

außerordentlich

erfolgreichen Kupfermeister

versuchten bereits zur Blütezeit des Messinggewerbes, ihre

Unternehmen auf eine breitere, diversifizierte wirtschaftliche

Basis zu stellen. So gründete beispielsweise der Kupfermeister

Mathias von Asten

1719

in seinem Kupferhof Schart

eine Tuchfabrik.

Etwa sechs Jahrzehnte später soll im Bereich der Prattelsackstraße

ein nicht näher bekannter Wallone versucht haben, eine

Glashütte,

vermutlich zur Herstellung von Hohlglas, zu etablieren. Dieser

Versuch scheint jedoch, wahrscheinlich aus wirtschaftlichen

Gründen,

gescheitert zu sein.

Durch diesen, wenn auch fehlgeschlagenen Versuch haben die

kapitalkräftigen Kupfermeister möglicherweise die

Chance

erkannt, in Stolberg eine lukrative Glasindustrie zu gründen.

Die Standortgegebenheiten mit sowohl Quarzsand-

als auch Steinkohlelagerstätten

sowie die mächtigen Kalkstein-

bzw. Dolomitformationen,

boten jedenfalls beste und vielversprechende Voraussetzungen

für

ein derartiges Unterfangen.

Ergiebige lokale Sandgruben befanden sich beispielsweise

zwischen

Atsch und Eilendorf. Auch waren die Lagerstätten von

Nivelstein

bei Herzogenrath, wo qualitativ höchstwertiger Sand (SiO2-Gehalt

von über 99 %) abgebaut wurde, in erreichbarer Nähe.

Obwohl der Sand aus den Stolberger Gruben als Gemengesand

(Schmelzsand) weniger begehrt war, spielte dieser (nicht ganz

so hochwertige Sand) bei der Spiegelglasherstellung als Schleifsand

eine bedeutende Rolle. In den Spiegelglashütten wurde in

Relation zum Schmelzsand etwa die doppelte Menge Schleifsand

benötigt.

Letztlich entstanden in Stolberg insgesamt 11 Glashütten.

Auch heute ist am Standort Schnorrenfeld

noch eine moderne Floatglashütte

der Firma St. Gobain

in

Betrieb.

Eine gewisse Konzentration des Glasgewerbes und auch der

Metallhütten

ergab sich für den nordwestlichen Bereich des heutigen

Stadtgebietes

in den Ortsteilen Münsterbusch

und Atsch.

Dies dürfte

erstens daran gelegen haben, dass in unmittelbarer Nähe

Steinkohle

abgebaut wurde, die fast ohne Transportaufwand zum Beheizen der

Schmelzöfen eingesetzt werden konnte. Bezüglich der

Glashütten bestand zweitens der Vorteil einer guten

Erreichbarkeit

der wichtigsten Sandlagerstätten.

Ein Konsortium Stolberger Kupfermeister aus den Familien Lynen, Peltzer,

Prym und Schleicher

gründete 1790 eine Glashütte im Hammerfeld,

die sie Johannishütte

nannten. In der Anfangszeit konzentrierte sich die

Johannishütte

auf die Herstellung von Hohlglas, insbesondere auf die Produktion

von geblasenen Flaschen, Flakons und Trinkgläsern.

Ebenfalls in den frühen 1790er Jahren entstanden im

Prattelsack

zwei weitere Glashütten, die auch wieder von einem

Kupfermeister,

nämlich Nikolaus Schleicher gegründet wurden. Eine

dieser

Hütten wurde entsprechend des Vornamens ihres

Gründers

Nikolaushütte

genannt.

Beide Hütten (Nikolaus- und Prattelsackhütte)

gehörten

offenbar zusammen und bildeten eine Betriebseinheit.

Bereits nach zwei Jahren mussten die Kupfermeister ihre

Glasproduktion in der Johannishütte auf Grund technischer

Schwierigkeiten aufgeben. Diese Schwierigkeiten bestanden in der

Hauptsachen darin, die zur Glasproduktion erforderlichen

Glashäfen

in befriedigender Qualität herzustellen und mit diesen

Glashäfen wirtschaftlich vertretbare Standzeiten zu

erzielen.

Unmittelbar nach Aufgabe durch die Kupfermeister wurde die

Johannishütte 1792 von der Familie Siegwart

übernommen, die, aus St. Blasien im Schwarzwald stammend,

seit Generationen im Glasgewerbe tätig war und über

entsprechende Erfahrung verfügte. Der nach Stolberg

zugewanderte

Familienzweig bestand ursprünglich aus den Brüdern

Peter

und Josef Siegwart sowie deren Schwager Franz Josef Schmidt, die

nach Übernahme der Johannishütte unter dem Namen

Gebr.

Siegwart, Schmidt & Co. firmierten.

|

Johannishütte |

Die Familie, fast möchte man sagen die Dynastie

Siegwart

war nicht nur in der Johannishütte erfolgreich, sondern

prägte

und dominierte über mehr als ein Jahrhundert die Entwicklung

der Stolberger Glasindustrie.

Letztendlich wurden im Stolberger Raum in mehr als zehn

Glashütten

stark unterschiedlicher Größe Glaswaren aller Art

hergestellt.

In vielen Fällen sind allerdings die Namen der kleineren

Glashütten heute kaum mehr bekannt. So wird beispielsweise

der Hof Sonnental

in

sehr viel höherem Maße mit dem

ursprünglichen

Kupferhof als mit der später hier ansässigen

Glashütte

der Firma Schuh & Gräff assoziiert.

1835 errichtete James Cockerill

in unmittelbarer Nähe seiner Steinkohlegrube (James-Grube)

eine Glashütte, die er an Peter Krings verpachtete. Ebenfalls

in den 1830er Jahren entstand im gleichen Bereich eine

Fensterglashütte,

der heutige Zinkhütter

Hof.

|

Ehemalige Glashütte

Zinkhütter Hof.

Foto: F. Holtz |

Diese Anlage gehörte zur Societé de

Charleroi und

arbeitete nach dem Zylinderglasverfahren. Um 1850 wurde der Betrieb

von der neu gegründeten Aachener Spiegelmanufaktur

übernommen

und wesentlich erweitert. Zu dieser Erweiterung dürfte u.a.

die Errichtung des dem Hauptbetriebsgebäude (heutiges Museum)

gegenüber liegenden, langgestreckten Gebäudes, den

späteren

Arbeiterhäusern gewesen sein. Nach heutigem Kenntnisstand

hat sich in diesem Gebäude ursprünglich die Potterie

(Anlage zur Herstellung von Glashäfen)

befunden.

Von sehr viel größerer Bedeutung war jedoch

der

Bau einer neuen Spiegelglashütte, im Bereich der heutigen

Straße "An der Kesselschmiede". Diese Hütte

arbeitete erstmals in Deutschland mit einer voll mechanisierten

Schleif- u. Polieranlage.

Obwohl sich dieses Unternehmen "Spiegelmanufaktur"

nannte, entsprachen insbesondere die weitgehend mechanisierten

Schleif- u. Poliermethoden eigentlich nicht mehr dem klassischen

Manufakturprinzip, sondern wiesen bereits typische Kennzeichen

industrieller Fertigungsmethoden auf.

Die fertig geschliffenen Gläser wurden

zunächst in

Aachen verspiegelt (Belegerei).

Gleichzeitig mit dieser Hütte entstand auf dem "Schafberg"

eine

großzügig angelegte Werkssiedlung für

Mitarbeiter

des Unternehmens, die aus insgesamt 37 Häusern bestand. Der

Kernbereich dieser Wohnanlage ist in der Nähe des

Glashütter

Weihers als denkmalgeschütztes Bauensemble erhalten.

1857 verpachtete die Aachener Spiegelmanufaktur die gesamte

Produktionsanlage an die Aktiengesellschaft St.

Gobain. Kurz nachdem St. Gobain die Hütte 1863

gekauft

hatte, wurden die Aktivitäten dieses Werkes nach u. nach

ins Stolberger Tal zum Schnorrenfeld

verlegt, weil dort, im Gegensatz zum Standort Münsterbusch,

Wasser zum Schleifen des Glases in ausreichender Menge zur

Verfügung

stand.

Dieses Werk im Schnorrenfeld blieb als einziger

Glashüttenstandort

in Stolberg erhalten.

Zwischenzeitlich hatte Peter Krings 1845 im ehemaligen

Kupferhof

Jordan eine

Glashütte,

die Jordanshütte,

eingerichtet. Diese entwickelte sich zu einer der

größten

Hohlglashütten in Stolberg.

|

Jordanshütte um 1900 |

Die Stolberger Glashüttengesellschaft Emil Raabe

&Co.

begann 1860 mit dem Bau der Fensterglashütte Schneidmühle.

Diese Hütte gelangte nach mehrmaligem Besitzerwechsel in

den Besitz der Aktiengesellschaft GLASHÜTTE VORM. GEBR.

SIEGWART

& CO.

In der Velau entstand 1910 die Nadelglasfabrik GmbH., welche

ausschließlich Glasstangen zur Herstellung von Glaskopfnadeln

in vielen unterschiedlichen Farben produzierte. Diese Hütte

wurde 1921 von den Rheinischen Nadelfabriken übernommen,

die den Betrieb an ihrem Standort in Aachen weiterführten.

Quellen:

GLASNECK, U. u. FUCHS, R.(2008) Seiten 87-100

Kunsthandwerkliche Glasprodukte

In den meisten Glashütten war es den dort tätigen

Glasbläsern

gestattet, in ihrer Freizeit kunsthandwerkliche Glasobjekte

für

den Eigenbedarf herzustellen. Dies lag durchaus auch im Interesse

der Hüttenbetriebe, da durch diese Tätigkeit

Können

und Geschicklichkeit der Mitarbeiter gefördert wurden.

|

Torburgmuseum:

Kelchglas,

Foto: R. Fuchs.

|

So entstanden in den Stolberger Hütten Glaskugeln,

Briefbeschwerer (heute Paper Weights genannt), Glashunde,

Glastrompeten,

Spazierstöcke aus Glas,

Millefiori-Arbeiten

u.v.a.m. Eine Auswahl dieser Kuriositäten, die heute begehrte

Sammelstücke sind, wird im Torburgmuseum ausgestellt.

Ein weiteres und seltenes Beispiel für Stolberger

Glasprodukte

sind die Fenster an der Nordseite der St. Lucia Kirche. Diese

in Anlehnung an den Nazarenerstil gestalteten Scheiben wurden

1891 in der Johannishütte

hergestellt.

Um die Mitte des 19. Jh. begann man jedoch auch mit der

kommerziellen

Herstellung von geschliffenem Kristallglas für den gehobenen

Bedarf, wie beispielsweise Trinkgläser, Weinpokale und

Kristallschüsseln.

1852 richtete die Johannishütte eine mit Dampfkessel und

Dampfmaschine ausgerüstete Kristallglas-Schleiferei ein.

Gegen Ende des 19. Jh. erfreute sich insbesondere farbiges,

geschliffenes

Kristallglas, welches dem Repräsentationsbedürfnis

des

Großbürgertums in besonderer Weise entsprach,

wachsender

Beliebtheit.

Produkte und technische Entwicklungen

Hohlglas

Obwohl in Stolberg, und manchmal sogar in einer singulären

Hütte, eine breite Palette von Glaswaren hergestellt wurde,

hatte, neben der Herstellung von Flaschen aller Art (siehe auch

Mundblasverfahren),

die Produktion

von Flakons eine quantitativ herausragende Bedeutung und kann

in gewisser Weise als Stolberger Spezialität gelten.

Die Flakons wurden hauptsächlich nach Köln

geliefert,

wo sie u.a. bei der Abfüllung des berühmten "Eau

de Cologne" Verwendung fanden. Nachdem der Kölner

Duftwasserhersteller

Mülhens 1822 die Kropfflasche (auch Molanus-Flasche genannt)

als Standardflakon für "4711 Echt Kölnisch Wasser

einführte, wurde auch dieser Flakontyp in den Stolberger

Glashütten in Großserie hergestellt. Benannt ist

diese

Flakonform nach seinem Erfinder, dem Parfümdestillateur Peter

Heinrich Molanus.

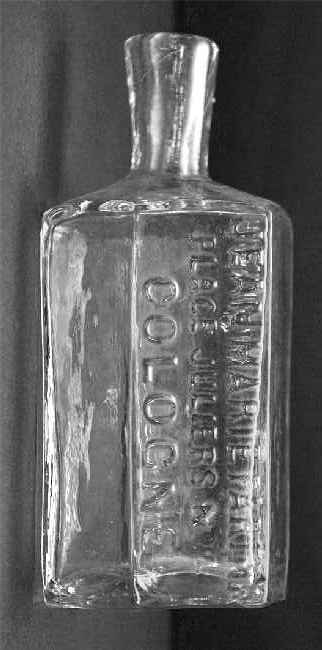

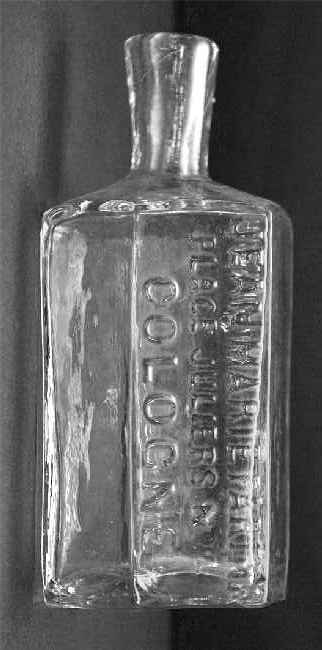

|

Molanus-Flasche

Foto: R. Fuchs. |

Quellen:

GLASNECK, U. u. FUCHS, R.(2008) Seite 98

Geblasenes Flachglas, Zylinderglas

Ein weiteres und bedeutendes Segment in der Stolberger Glasproduktion

war die Herstellung von Flachglas. In den Flachglashütten,

wie beispielsweise in der Fabrikationshalle des heutigen

Zinkhütter

Hofes, wurden Glasscheiben aus großen, geblasenen

Hohlzylindern (im Prinzip also aus Hohlglas) hergestellt. Hieraus

erklärt sich der Umstand, dass Flachglashütten

häufig

auch großvolumige Hohlgläser wie beispielsweise

Ballonflaschen

lieferten.

Zur Flachglasherstellung wurden die Hohlzylinder, nach dem

beidseitigen Abtrennen der Kappen, in Längsrichtung

aufgeschnitten,

so dass durch das Aufklappen des erneut erhitzten, ofenweichen

Glaszylinders durch Ausbügeln auf dem sogenannten Streckstein

ein Flachglas entstand, das sich anschließend im Streckofen

zur ebenen Scheibe ausformte.

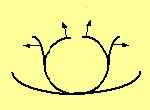

|

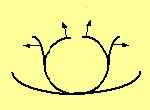

Prinzip Zylinderglas-Verfahren.

Skizze: F. Holtz |

Dieses sogenannte Zylinderglasverfahren stellte bereits die

zweite Generation in der technischen Entwicklung der Herstellung

von geblasenem Flachglas dar. Die wesentlich ältere Methode,

nämlich das Mondglasverfahren,

fand in den Stolberger Glasshütten keine Anwendung mehr.

Durch die weiche, fast flüssige Konsistenz der

Glasmasse

entstand beim Blasen der Zylinder eine nahezu ideal glatte

Oberfläche,

die sogenannte, für geblasene Gläser typische Feuerpolitur.

Trotz dieser Feuerpolitur waren die so hergestellten Gläser

nur bedingt planparallel. Durch partiell unterschiedliche

Abkühlbedingungen

(z.B. leichter Windzug beim Blasen der Hohlzylinder) und/oder

durch Inhomogenitäten in der Schmelze konnten sich innerhalb

einer Scheibe geringfügige Dickenabweichungen ergeben.

Beim Durchdringen von Licht durch die Scheibe beeinflussen

diese Unregelmäßigkeiten die Brechung des Lichtes,

so dass die Lichtstrahlen beim Durchgang durch die Scheibe

unterschiedlich

abgelenkt werden. Objekte, die sich jenseits der Scheibe befinden,

werden vom Betrachter mehr oder weniger stark verzerrt wahrgenommen.

Bei Fensterglas spielte dieses Phänomen eine nur

untergeordnete

Rolle, da auftretende Verzerrungen die Hauptfunktion einer Scheibe,

nämlich Lichtdurchlässigkeit nicht

beeinträchtigte.

Bei Spiegeln jedoch, deren Hauptfunktion darin bestand, ein

möglichst genaues Abbild ihres Gegenübers zu liefern,

waren Verzerrungen natürlich höchst störend

und

ärgerlich. Verzerrungsfreie Spiegel ließen sich nur

unter Verwendung absolut planparalleler Scheiben herstellen. Alle

Unregelmäßigkeiten in der Scheibengeometrie mussten

also zunächst durch Abschleifen beseitigt werden. Hierbei

ging natürlich die an der Oberfläche immanent

entstandene

Feuerpolitur verloren und die fertig geschliffene Scheibe musste

anschließend mechanisch poliert werden.

Auch für nicht verspiegelte Gläser, die nach

diesem

Verfahren hergestellt waren, setzte sich als Qualitätsbegriff

der Ausdruck Spiegelglas durch.

Spiegelglas

Bis zum Spätmittelalter fanden

ausschließlich polierte

Metallplatten bzw. -bleche als Spiegel Verwendung. Die im 14.

Jh. von den Venezianern auf der Insel Murano hergestellten Glasspiegel

waren von bis dahin ungeahnter Brillanz und lieferten eine kaum

für möglich gehaltene Farbechtheit des Spiegelbildes.

Glasspiegel wurden zum nahezu unerschwinglichen Luxusgut,

welches

sich nur reiche Fürsten- und Königshäuser

leisten

konnten. Dies lag u.a. daran, dass das Schleifen einer

Spiegelglasscheibe

extrem aufwändig war. Eine Scheibe in

Spiegelglasqualität

von 2 m2 erforderte etwa zwei Monate

Schleifarbeit.

Zusätzlich hierzu nahm das Polieren zwei weitere Wochen in

Anspruch.

Zum Schleifen wurden zwei unbehandelte Rohglasscheiben in

einem

Gipsbett fixiert, eine der beiden auf der sogenannten Schleifbank

und die zweite auf einem beweglichen Rahmen. Unter Zugabe einer

Sandschlämme wurden beide Scheiben aufeinander gelegt und

durch Hin- und Herbewegen des Rahmens geschliffen, wobei jeweils

eine Seite der beiden Gläser gleichzeitig behandelt wurden.

Mehrere Schleifgänge mit zunehmend feinkörniger

werdendem

Sand ergaben letztlich polierfähige Oberflächen.

Durch strengste Geheimhaltung gelang es den Venezianern,

über

etwa 300 Jahre den Markt monopolartig zu beherrschen.

Die Prachtentfaltung des Barocks führte im 17. und

18.

Jh. zu einer verstärkten Nachfrage nach Muranoglas sowie

insbesondere auch nach Glasspiegeln. Großflächige

Spiegel

waren so exorbitant teuer, dass selbst der Sonnenkönig Ludwig

XIV. mit der Finanzierung des Spiegelsaales in seinem Schlossneubau

von Versailles offenbar überfordert gewesen ist. Seinem

Minister

Jean-Babtiste Colbert, der u.a. als Begründer des

Merkantilismus

gilt, gelang es, venezianische Glasmacher 1655 unter abenteuerlichen

Umständen von Murano nach Paris zu bringen. Im gleichen Jahr

gründete man die Manufacture Royale des Glaces de Miroirs

(Königliche Spiegelglasmanufaktur), so dass zunächst

die für die Ausgestaltung des Spiegelsaales

benötigten

Spiegel im eigenen Unternehmen hergestellt werden konnten.

Wenig später wurde dieser Betrieb nach Saint Gobain,

einer

Ortschaft in der nordfranzösischen Provinz Picardie, verlegt.

|

Jean-Babtiste Colbert,

Jubiläumsmedaille

300 Jahre St. Gobain.

Foto: F. Holtz |

Nehou-Verfahren

Nach der Verlegung dieser Manufaktur nach Saint Gobain entwickelte

der Hüttendirektor Louis Lucas de Nehou um 1688 das sogenannte

Tischwalzverfahren (auch Tischguss genannt). Bei dieser Methode

wurde die Glasschmelze auf einen Eisentisch gegossen und mittels

einer schweren Holzrolle ausgewalzt, wobei die Walze über

zwei seitlich ausgelegte Leisten identischer Stärke abrollte.

Mit diesem Verfahren war es möglich, erheblich

größere

Scheiben herzustellen.

Skizze: F. Holtz

Die Entwicklung des Tischwalzmethode basierte

gewissermaßen

auf eine schon zu archaischer Zeit bekannte Prozedur zur

Flachglasherstellung,

die Glasgussverfahren

genannt

wurde.

Das von Nehou entwickelte Verfahren fand im Prinzip bis etwa

1920 als Standardmethode zur Herstellung von Spiegelglas Anwendung,

erfuhr allerdings im Laufe der Zeit erhebliche konstruktive

Verbesserungen.

Industrielle Spiegelglasherstellung

Natürlich wurde auch die Glasherstellung von der in

der

ersten Hälfte des 19. Jh. einsetzenden Industrialisierung

und dem allgemein zu beobachtenden Trend einer zunehmenden

Mechanisierung

der Arbeitsabläufe erfasst. In der Nähe von Charleroi

entstand 1836 mit der Manufacture des Glaces de Sainte Marie d'Oignies

eine mit neuester Technik ausgerüstete

Spiegelglashütte,

die als weltweit erste industriell betriebene Anlage zur

Spiegelglasherstellung

gelten kann.

Nach gleichem Muster baute die Aachener Spiegelmanufaktur um

1850 in der Nähe des heutigen Zinkhütter Hofs eine

Anlage,

die in der Lokalterminologie als Spiegelglashütte

Münsterbusch

bezeichnet wird u. Ende 1853 in Betrieb ging.

Auch diese Hütte arbeitete nach dem Nehou-Verfahren,

das hier allerdings in großtechnisch ausgelegter Version

zum Einsatz kam. Durch zwischenzeitlich erzielte Fortschritte

im Maschinen- u. Anlagenbau ließen sich

Maßhaltigkeit

und Oberflächengüte der verwendeten Bauteile

(Gießtisch,

Walze und Leisten) erheblich verbessern und somit eine reproduzierbare

Herstellung von Scheiben guter Planität

gewährleisteten.

Hierdurch konnte die anschließend erforderliche Schleifarbeit

wesentlich reduziert und vereinfacht werden.

Mit diesem Verfahren ließen sich auch

Scheibengrößen

realisieren, die mit dem Zylinderglas-Verfahren nicht herzustellen

waren. Dies wurde im beginnenden 20. Jh. mit der Errichtung von

großen Kaufhäusern sowie

Verwaltungsgebäuden mit

entsprechend großflächigen Schaufenstern bzw.

Glasfassaden

(teilweise in Spiegelglas-Qualität)

von zunehmender Bedeutung.

Die dampfgetriebenen Schleif- und Poliermaschinen arbeiteten

zunächst noch nach dem Prinzip des manuellen Schleifens,

d.h.: mit mechanisierten Hin- und Herbewegungen der entsprechenden

Maschinenteile. Die vom manuellen Schleifen übernommene Hin-

und Herbewegung wurde im Laufe der weiteren Entwicklung durch

die energetisch günstigere Rotationsbewegung abgelöst.

Wie bereits erwähnt, wurde der

Hüttenstandort nach

der Übernahme durch St. Gobain ins Stolberger Tal verlegt,

da hier Schleifwasser in ausreichender Menge zur Verfügung

stand.

Rundläufer

Am neuen Standort der St. Gobain Spiegelglashütte im Schnorrenfeld

gingen 1892 die ersten Rundläufer in Betrieb, die aus

Rundläufertischen

und Schleif- bzw. Polierapparaten bestanden. Mit Hilfe eines Gipsbettes

fixiert man das Glas zunächst auf einem der

Rundläufertische.

Zur Erzielung einer guten Haftung wurden die aufgelegten Scheiben

von Arbeitern in Holzschuhen in das Gipsbett "eingetanzt".

Der Durchmesser eines Rundläufertisches betrug ca. 11

m und konnte mit etwa 75 m2 Glasscheiben belegt

werden.

Die eigentlichen Schleif- bzw. Polierapparate bestanden aus

einer senkrecht angeordneten Antriebswelle mit daran hängenden

Schleif- bzw. Polierkronen. An der Unterseite waren die Kronen

entweder mit Schleiftellern aus Grauguss, den sogenannten Ferrassen,

oder mit filzbespannten Poliertellern bestückt.

Nach dem Bestücken mit Rohglas fuhr man den

Rundläufertisch

über Schienen zu einem Schleifapparat, wo der Tisch zentrisch

unterhalb der Schleifkrone positioniert wurde. Während

Rundläufertisch

und Schleifkrone gegenläufig zueinander rotierten, wurde

unter Zugabe einer Sandschlämme und durch das Absenken der

Schleifkrone der Schleifvorgang gestartet. Ähnlich wie beim

manuellen Schleifen ergaben sich nach mehreren Schleifgängen

mit zunehmend feinkörniger werdendem Sand letztlich

polierfähige

Oberflächen.

Abschließend fuhr der Rundläufertisch zu

einem Polierapparat,

wo auf ganz ähnliche Weise, diesmal allerdings unter Zugabe

von Poliermittel statt Schleifsand, die Scheiben poliert wurden.

Alsdann wurden die einseitig fertig polierten Scheiben vom

Rundläufertisch

vorsichtig gelöst, gewendet, erneut fixiert und der ganze

Vorgang zum Schleifen und Polieren der zweiten Scheibenseite nochmals

durchlaufen.

Gasfeuerung

Als gegen Ende des 18. Jh. Holz zunehmend knapp u. teuer wurde,

musste man notgedrungen auch zur Beheizung der Glasöfen Kohle

verwenden. Der Einsatz von Kohle führte jedoch zu technischen

Schwierigkeiten, da (insbesondere bei Verwendung von stark

schwefelhaltiger,

minderwertiger Kohle) das Glas durch die schwefelhaltigen Flammgase

verunreinigt wurde. Daher ging man mehr und mehr dazu über,

die Glasöfen mit Generatorgas zu beheizen. Diese Technik

setzte sich in den 1860er Jahren auch in den Stolberg

Glashütten

durch.

In den sogenannten Gasgeneratoren erzeugte man durch

unvollkommende

Verbrennung von Kohle Kohlenmonoxidgas, welches über

Kanäle

den Öfen zugeführt wurde, wo es unter Zugabe von

Luftsauerstoff

verbrennt. Bei dieser Methode ließen sich auch billige

Brennstoffe

minderer Qualität nutzen, da, unabhängig vom

eingesetzten

Brennmaterial, nunmehr nur das entstandene Kohlenmonoxidgas zum

Ofen gelangte. So war es beispielsweise auch möglich, die

Gasgeneratoren mit regional verfügbaren, vergleichsweise

preiswerten Braunkohlebriketts zu beschicken. Obschon man

später

Schweröl zur Beheizung der Öfen einsetzte, waren in

Stolberg bis etwa 1965 noch einige Öfen zur

Ornamentglasherstellung

in Betrieb, die über Gasgeneratoren mit Braunkohlebriketts

beheizt wurden.

Zusammen mit der Gasfeuerung konnte in den 1860er Jahren

bezüglich

der Ofentechnik durch Anwendung des Regenerativprinzips

zur Vorwärmung der Heizmedien (Gas und Brennluft) eine weitere

und entscheidende Verbesserung erreicht werden. In Kombination

mit der Gasfeuerung reduzierte sich hierdurch der Einsatz von

Brennstoff um 25-30%.

Fernerhin ließen sich mit diesem Verfahren

höhere

Temperaturen und somit deutlich kürzere Schmelzzeiten

erzielen,

wodurch sich eine erhebliche Produktivitätssteigerung der

Anlagen ergab.

Wannenofen

Mit einsetzender Industrialisierung lässt sich nicht nur

ein allgemeiner Trend zur Mechanisierung von Arbeitsgängen,

sondern ebenfalls eine deutliche Tendenz zu kontinuierlichen Prozess-

und Fertigungsabläufen beobachten.

Die Gasfeuerung begünstigte eine weitere Entwicklung

in

der Ofentechnik, die als entscheidende Voraussetzung zur

kontinuierlichen

Spiegelglasherstellung gelten muss. Im letzten Viertel des 19.

Jh. begann man, die bis dahin üblichen Hafenöfen

durch sogenannte Wannenöfen zu ersetzen. In Stolberg ging

der erste Wannenofen 1888 in der Glashütte am Schnorrenfeld

in Betrieb.

Bei diesem Ofentyp ist der unterer Teil als

trogförmige

Konstruktion aus feuerfestem Material (der sogenannten Wanne)

ausgebildet und dient gewissermaßen als großer

Tiegel

für die aufgeschmolzene Glasmasse. Die Wanne wird

überdacht

von einem etwas höher angesetzten, ebenfalls aus feuerfesten

Steinen gemauerten Gewölbe. Dem oberen Teil des Ofens

(zwischen

Wanne und Gewölbe) wird Generatorengas ( in späterer

Zeit auch vorgewärmtes, zerstäubtes

Schweröl) sowie

Brennluft zugeführt, so dass die durch den Ofenraum

streichenden

Flammgase den Ofen aufheizen. Im Gegensatz zu den Hafenöfen

werden moderne Glaswannen von einer Seite kontinuierlich mit Gemenge beschickt. Nach

dem Aufschmelzen

des Gemenges tritt die Glasmasse an der gegenüber liegenden

Seite der Wanne aus und wird ebenfalls kontinuierlich weiterverarbeitet.

Zunächst wird die aus dem Gemenge entstehende

Glasmasse

im sogenannten Läuterbereich der Wanne so stark erhitzt,

dass eine relativ dünnflüssige Schmelze entsteht,

wodurch

ein Entweichen von Luft- und Gaseinschlüssen aus der Schmelze

gewährleistet wird. Im sich anschließenden

Arbeitsbereich

der Wanne wird die Temperatur so eingestellt, dass sich eine Konsistenz

der Glasmasse ergibt, die eine Weiterverarbeitung des Glases erlaubt.

Im Gegensatz zu den Glasöfen, die mit Häfen

bestückt

waren, lässt sich bei diesem Verfahren nur noch einfarbiges,

im Normalfall farbloses Glas herstellen. Zur Herstellung von Buntglas

kommen normalerweise sogenannte Tageswannen

zum Einsatz.

Durchlaufkühlofen (Stracoux)

Ein weiterer u. wichtiger Schritt zur vollkontinuierlichen

Flachglasherstellung

wurde gegen Ende des 19. Jh. durch die Entwicklung des sogenannten

Stracoux erreicht. Hierbei handelt es sich um einen

Durchlaufkühlofen

in Gestalt eines langen Kühlkanals, der vom

abzukühlenden

Glasband kontinuierlich durchlaufen wird.

Die langsame u. gleichmäßige

Abkühlung, die

in den klassischen Kühlöfen

durch den zeitlichen Temperaturverlauf gewährleistet war,

wird hierbei durch den kontrollierten Aufbau eines in Glaslaufrichtung

abfallenden Temperaturprofils realisiert. Das Temperaturniveau

im Eingangsbereich wird gegebenenfalls durch Zusatzbeheizung auf

etwa 600oC angehoben, dann aber in

Glaslaufrichtung

stetig abgesenkt.

Beim Durchlauf durch den Stracoux wird das im Eingangsbereich

noch nicht ganz formstabile Glasband stetig gestreckt, damit ein

Durchhang zwischen den Stütz- bzw. Antriebsrollen vermieden

wird.

Bicheroux-Verfahren

Mit dem weiter oben beschriebenen Tischwalzverfahren nach Nehou

ließen sich nur Rohgläser von relativ

großer

Dicke (ab etwa 11 mm aufwärts) herstellen. Wollte man

dünneres

Spiegelglas herstellen, mussten die Scheiben mit hohem Zeit- und

Energieaufwand entsprechend abgeschliffen werden.

Max Bicheroux, der damalige technische Leiter der

Spiegelglashütte

Herzogenrath, hatte die visionäre Idee, ofenweiches Glas

müsse bei entsprechender maschinentechnischer

Ausrüstung

zu dünneren Scheiben ausgewalzt werden können.

Zusammen

mit seinem Oberingenieur Lambert von Reis entwickelte er diese

Idee bis 1919 zur technischen Reife.

Hierbei wurde die Glasschmelze aus den Häfen

zwischen ein Walzenpaar gegossen. Das von den Walzen kontinuierlich

ausgeformte Glasband wurde auf Stahltischen, die sich mit

entsprechender

Geschwindigkeit unterhalb des Walzenpaares bewegten, abgelegt,

dort zu Scheiben geschnitten und zum Kühlofen transportiert.

Skizze: F. Holtz

Continuous Flow bzw. Boudin-Verfahren

Mit dem Bicheroux -Verfahren und den zwischenzeitlich entwickelten

Wannenöfen waren alle Voraussetzungen für eine

vollkontinuierliche

Rohglasfertigung gegeben. Dieser Schritt wurden in den 1920er

Jahren von zwei Firmen nahezu gleichzeitig und offenbar

unabhängig

voneinander vollzogen. Das von Pilkington Brothers Ltd. in

Zusammenarbeit

mit der Ford Motor Company eingeführte Verfahren wurde von

seinen Entwicklern Continuous Flow genannt und St. Gobain bezeichnete

die dort entstandene Entwicklung als "System continu"

oder Boudin-Verfahren.

Die aus dem Wannenofen ausfließende Schmelze wurde

hierbei

direkt einem gekühlten Walzenpaar zugeleitet, welches ein

endloses Glasband ausformte. Nach dem Passieren eines

Kühlofens

konnte das Glas geschnitten und auf den Rundläufertischen

geschliffen werden.

|

Skizze: F. Holtz

|

Wannenauslauf mit Glaswalze.

(Glashütte Stolberg um 1960) |

In Stolberg ging am Hüttenstandort Schorrenfeld 1929

die

erste vollkontinuierlich arbeitende Spiegelglaslinie in Betrieb.

Ornamentglas

Durch den Einsatz von gravierten Walzen, die während des

Formgebungsprozesses das gravierte Muster als

Oberflächenstruktur

in das durchlaufende Glasband einprägten, entsteht das

sogenannte

Ornamentglas. Dieses Glas wird vorwiegend dort eingesetzt, wo

statt verzerrungsfreier Durchsichtigkeit nur

Lichtdurchlässigkeit

gewünscht wird.

Eine Abart dieses Prinzips fand in Stolberg zur Herstellung

von Wellglas Anwendung. Hierbei wurde das noch

zähflüssige

Glas nicht durch ein Walzenpaar ausgeformt, sondern über

eine quer zur Glaslaufrichtung gewellte Graphitunterlage gezogen.

In den Wellentälern rollte je eine Kugel ab, die zwar frei

rotieren konnte, von einer Vorrichtung jedoch in Position gehalten

wurde und sich somit nicht mit dem Glasband fortbewegte. Durch

die Schwerkraft der rotierenden Kugeln wurde ein Anschmiegen des

Glases an die Kontur der Graphitunterlage erreicht.

|

Prinzip Wellglasherstellung

Skizze: F. Holtz |

Drahtglas

Beim Auswalzen des Glases war es zur Drahtglasherstellung auch

möglich, eine Anzahl von in Walzrichtung parallel verlaufenden

Drahtfäden (Chauvelglas)

bzw. ein weitmaschiges Drahtnetz zusammen mit dem ofenweichen

Glas durch den Walzenspalt zu führen. Der kontinuierlich

zugeführte Draht wurde hierbei in die ausgewalzte Glasmasse,

also in die Glasscheibe eingebettet. Beim Bruch der Scheibe sorgte

der Draht dafür, dass die Scherben der geborstenen Scheibe

zusammengehalten wurden.

Ornamentglas, Wellglas und ungeschliffenes Drahtglas wurde

im Stolberger VEGLA-Werk

bis etwa

1965 in drei Produktionslinien hergestellt. Geschliffenes Chauvelglas

in Spiegelglasqualität stellte man noch bis zur Umstellung

auf das Float-Verfahren

im Jahr

1973 her.

Twin-Verfahren

Ein weiterer, ganz entscheidender Schritt zur vollkontinuierlichen

Spiegelglasherstellung gelang zu Anfang der 1930er Jahre der Firma

Pilkington mit der Entwicklung des Twin-Verfahrens, mit dessen

Hilfe das endlose Glasband von beiden Seiten gleichzeitig geschliffen

werden konnte.

Glasband zwischen Kühlofen und

Twin-Anlage.

Glashütte Stolberg um 1960

Bei diesem Verfahren bewegte sich das endlose Glasband

zwischen

gegenläufig rotierenden Schleiftellern, welche die obere

und untere Oberfläche des Glasbandes gleichzeitig

bearbeiteten.

Jedes einzelne Element einer derartigen Schleifanlage bestand

aus zwei gusseisernen Schleiftellern, die exakt übereinander

angeordnet waren und das dazwischen liegende, sich fortbewegende

Glas kontinuierlich bearbeiteten.

Die gusseisernen Schleifteller, auch Ferrassen genannt, waren

mit radial verlaufenden, geschwungenen Nuten versehen, durch welche

sich ein Gemisch aus Wasser und Schleifsand über die gesamte,

kreisförmige Schleiffläche verteilen ließ.

|

|

Ferrasse

im Einggangsbereich zum

Forum Zikkhütter Hof, Foto: Birgit Engelen |

Da jedes dieser Schleifelemente aus zwei identischen Ferrassen

und zwei identischen Antriebseinheiten, also gewissermaßen

aus einem Zwillingspaar bestand, war es naheliegend diese Elemente

Twin zu nennen, wobei sich dieser Begriff auch als Bezeichnung

für die Gesamtanlage durchsetzte. Zumindest in Stolberg wurde

dieser Ausdruck mit langgezogenem "i" wie Twien ausgesprochen.

Die Vielzahl der hintereinander angeordneten Schleifelemente

wurde mit zunehmend feinkörniger werdendem Schleifsand

beschickt,

so dass sich letztlich eine polierfähige Oberfläche

ergab.

Die Ferrassen der beiden im Stolberger VEGLA-Werk

installierten Twin-Anlagen hatten einen Durchmesser von 3,60 m

und bearbeiteten ein Glasband von etwa 3,50 m Breite.

PC-Anlage

In den beiden Spiegelglaslinien des Stolberger VEGLA-Werkes

wurde das Glasband nach dem Schleifen zu großen

Einzelscheiben

geschnitten und in der semi-kontinuierlich arbeitenden PC-Anlage

poliert (die beiden Buchstaben PC stehen für polieren und

kontinuierlich).

Die großformatigen Scheiben wurden auf schweren, mit

Filztuch bespannten Stahltischen platziert und mit rotierenden

Filzscheiben zunächst einseitig poliert. Die Stahltische

bildeten, auf Schienen geführt, eine endlose

Bandstraße,

die ein kontinuierliches Polieren der darauf liegenden Scheiben

mittels einer Vielzahl von hintereinander angeordneten Poliereinheiten

erlaubte. Nach dem Wenden der Scheiben wurde nach dem gleichen

Verfahren auch die zweite Seite der Scheiben behandelt.

Als Poliermittel fand das sogenannte Pariser Rot, ein

feinstkörniges

Eisenoxid Verwendung. Das intensiv dunkelrote Eisenoxid (auch

Potee genannt) wurde, mir Wasser aufgeschlämmt, den einzelnen,

mit Filzscheiben ausgerüsteten Polierelementen

zugeführt.

Das Eisenoxid, welches u.a. auch als Farbpigment Verwendung findet,

färbte die gesamte Polierhalle, einschließlich der

dort tätigen Mitarbeiter intensiv rot ein.

Die beim Polierprozess anfallenden, ebenfalls roten

Rückstände

wurden zusammen mit Schleifrückständen aus der

Twin-Anlage

in Absetzbecken sedimentiert bzw. deponiert und finden sich als

Altlasten an vielen Stellen im nördlichen Bereich von Stolberg.

Die letzte nach dem klassischen Verfahren arbeitende

Stolberger

Spiegelglaslinie, welche als eine der weltweit

größten

und modernsten Anlagen galt, wurde 1973 durch eine neu errichtete

Floatglasanlage ersetzt.

Float-Verfahren

Das Float-Verfahren wurde in den späten 1950er Jahren unter

der Leitung von Sir Alastair Pilkington entwickelt und setzte

sich weltweit als Standardverfahren für die Flachglas- und

insbesondere Spiegelglasproduktion durch. Der Hauptvorteil dieser

Produktionsmethode besteht darin, dass sie den kostenintensiven

Schleif- bzw. Poliervorgang gänzlich entbehrlich macht.

Bei dieser Produktionsmethode wird das aus der Wanne

austretende

Glas über ein mit flüssigem Zinn gefülltes

Bad

geführt, wo die Glasmasse auf der Zinnoberfläche

aufschwimmt

und als endloses Glasband abgezogen werden kann. Eine entsprechende

Temperaturführung sorgt dafür, dass das abgezogene

Glas

nicht mehr flüssig, sondern durch Abkühlung auf etwa

600oC vor dem Verlassen des Zinkbades eine

formstabile

Konsistenz erreicht.

Da unter dem Einfluss der Schwerkraft alle

Flüssigkeiten

(in diesem Fall also sowohl Zinnbad als auch die Oberseite des

aufschwimmenden Glases) ideal ebene Oberflächen ausbilden,

sind die Oberflächen der Ober- und Unterseite des abgezogenen

Glases ebenfalls perfekt ausgebildet, und das so hergestellte

Glas erreicht ohne nachfolgenden Schleif- bzw. Poliervorgang eine

Qualität, die dem Spiegelglas entspricht.

Skizze: F. Holtz

Im Bereich des Zinnbades, der sogenannten Floatkammer, sorgt

eine Atmosphäre aus Stickstoff und Wasserstoff (auch

Formiergas

genannt) dafür, dass die heiße Zinnschmelze nicht

oxidiert.

Das Metall Zinn wird deshalb verwendet, weil seine relativ hohe

Dichte ein Schwimmen des Glases auf der Metalloberfläche

gewährleistet, weil es bei Temperaturen um 1000 oC

noch nicht mit dem Glas reagiert, bei der Temperatur von 600 oC,

mit der das Glas die Floatkammer verlässt, noch

flüssig

ist und letztlich weil der Dampfdruck des Zinns relativ niedrig

ist.

Literatur und Quellen

Benden P. (2007): Historische Entwicklung der

Flachglasindustrie

im Aachener Grenzraum, in: DGG-Jahrestagung 2007.

Garke, K.H. (1977): Stolberg und die Glasindustrie,

insbesondere

die "Stolberger Spiegelmanufaktur" von Saint Gobain.

Unveröffentlichtes Manuskript.

Glasneck U. u. Fuchs R.(2008): Glasindustrie in Stolberg, in:

Festschrift 25 Jahre Museum in der Torburg, Förderverein

Heimat- und Handwerksmuseum Stolberg.

Glocker W. u. Gerheuser R.(2007): Flachglas, Band 3 der Reihe

Glastechnik, Deutsches Museum.

Jungels F. u. Penkert R. (1988): Glasproduktion gestern und

heute. Herausgeber: Vereinigte Glaswerke.

MÖLLER, H. (2001): Saint-Gobain in Deutschland. Von 1853 bis

zur Gegenwart. Geschichte eines europäischen Unternehmens, C. H.

Beck Verlag München.

Parent, T. u. Goes, G. (2006): Glashüttenarbeit,

Bilder

aus dem Westfälischen Industriemuseum und dem Museum Baruther

Glashütte. Herausgeber: Westfälisches

Industriemuseum,

Landschaftsverband Westfalen-Lippe.

Schreiber K. und H. (2008): Im Schatten des langen Hein. Vom

Werden eines Stolberger Stadtteils zur Zeit der Industrialisierung.

Beiträge zur Stolberger Geschichte, Band 28, Stolberger

Heimat-

und Geschichtsverein.

Schröder P. (1922): Die Stolberger Glasindustrie und

ihre

Entwicklung, Dissertation Köln.

Zurück zum

Anfang