Das Rösten

der Erze

Die Röstöfen, die Hasenclever

um 1850 zu entwickeln begann und die in den chemischen Fabriken

"Rhenania"

später weiter perfektioniert wurden, hatten im Prinzip drei

Funktionen zu erfüllen:

- Umwandlung der Blende

(Zinksufid) nach Zinkoxyd,

- Sammeln und Ableiten der freiwerdenden Röstgase

und

- möglichts gute energetische Ausnutzung.

Die erste dieser drei Funktionen (Umwandlung nach Zinkoxyd)

wurde ganz zu Anfang schon erfüllt und war deshalb besonders

wichtig, weil nur hierdurch der Erztyp Schalenblende einer

Verhüttung

zugänglich gemacht werden konnte. Die Entwicklung und der

Einsatz derartiger Röstöfen war bei den hier

vorliegenden

Lagerstättenverhältnissen sicherlich folgerichtig,

möglicherweise

sogar naheliegend, aber eben doch nicht ganz so

selbstverständlich.

Diese Entwicklung muss vielmehr als technische Pionierleistung

gesehen werden und war in Verbindung mit der daraus folgenden

Blendeverhüttung eine europäische Premiere.

Eigentlich

sogar stellte die großtechnische Anwendung dieses Verfahrens

eine Weltpremiere dar, die hier in Stolberg stattgefunden hat.

Rösten und Umwelt

Bezüglich der Umweltfolgen gab es dann eine weitere Premiere,

die dazu führte, dass Bäume und Sträucher in

der

Gegend dieser Industrieanlagen zur Seltenheit wurden. Wie damals

üblich (und teilweise wohl auch heute noch), war die

bloße

Machbarkeit in Verbindung mit dem offensichtlichen Bedarf Grund

genug, ein neues Verfahren einzuführen, auch wenn die

Konsequenzen

nicht abzusehen waren. Allerdings war man damals, zu einer Zeit

euphorischer Fortschrittsgläubigkeit noch guten Mutes, die

durch neue Technologien entstandenen Probleme mit wiederum noch

neueren Techniken lösen zu können; eine Rechnung, die

(wie wir heute eigentlich wissen müssten) nie so ganz

aufzugehen

scheint. Dieser Problemkreis allerdings gehört eher zum

zweiten

Punkt der drei oben aufgezählten Funktionen, die letztlich

von den Röstöfen zu erfüllen waren.

Zum ersten Punkt, der Umwandlung der Blende, wäre

noch

zu erwähnen, dass die Erze vor dem Rösten gemahlen

werden

mussten, da nur bei entsprechend kleinen Korngrößen

ein vollständiger Umsatz zu erreichen war. Aus dem gleichen

Grund musste das Röstgut im Ofen möglichst

weitflächig

in Form einer Schicht von geringer Schüttdicke verteilt

werden.

Zusätzlich war ein mehrfaches Umlagern und Auflockern des

Röstgutes erforderlich, damit der Luftsauerstoff jedes Korn

der gemahlenen Blende ungehindert erreichen konnte. Das Umlagern

und Auflockern musste vorerst mit beträchtlichem Kraftaufwand

von Hand vorgenommen werden. Derartige Öfen wurden auch

Handöfen

genannt, im Gegensatz zu den späteren mechanischen

Öfen,

wo diese Funktion dann bereits mechanisiert war.

Ein weiter Unterschied bei den Röstofentypen kann aus

der Führung der Flammgase abgeleitet werden. Zunächst

kamen zum Abrösten der Schalenblende so genannte Flamm- oder

Streichöfen zum Einsatz. Bei diesem Ofentyp wurde das

Röstgut

von den Flammgasen direkt aufgeheizt, wobei die heißen Gase

über die schichtförmig ausgestreute Blende

hinwegströmten

(entlangstreichen konnten) und zu dieser Blende direkten Kontakt

hatten.

Im Ofeninnern vermischten sich bei diesem Streichofentyp die

freiwerdenden Röstgase mit den Flammgasen. Das Schwefeldioxyd

konnte nachher nicht wieder abgetrennt werden, entwich ungenutzt

ins Freie und belastete die Umwelt in geradezu katastrophaler

Weise. Es ist kaum zu glauben, aber die Gewichtsmenge des bei

der Erzaufbereitung entstehenden Schwefeldioxyds war fast genau

so hoch, wie das Metallgewicht, das man aus der gerösteten

Erzmenge erschmelzen konnte.

Skizze: F. Holtz

Betrachtet man die entsprechenden Volummina, so entstand bei

der Blendeverhüttung fast 3000 mal mehr Schwefeldioxyd als

Zink. Es würde möglicherweise einzuwenden sein, dass

sich das gasförmige Schwefeldioxyd nicht als

zusammenhängende

Wolke halten konnte und sich recht schnell im Luftraum verteilte.

Aber genau hierin bestand das eigentliche Problem. Halbwegs

unbedenklich

wurde die ganze Geschichte nämlich erst dann, wenn durch

die Verteilung und durch die Verdünnung mit der

Außenluft

tolerierbare Konzentrationen erreicht waren. Hierzu mussten sich

vorher zwangsläufigerweise in entsprechend großen

Luftmengen

und über entsprechend weiten Flächen Konzentrationen

einstellen, die trotz der bereits stattgefundenen Verdünnung

immer noch in hohem Maße schädlich waren. Aus dem

Schwefeldioxyd

bildete sich in Verbindung mit der Luftfeuchtigkeit

Schwefelsäure,

die sich am Boden niederschlug und eben nicht nur in unmittelbarer

Nachbarschaft der Rösthütten schwere und schwerste

Vegetationsschäden

hervorrief. Es ist wohl kaum nötig zu erwähnen, dass

durch diese Luftkontaminierung auch die Gesundheit und das Wohlbefinden

der Menschen ganz erheblich beeinträchtigt wurden.

Wenn man also die beim Rösten entstehenden

Schwefeldioxyd-Gase

später nicht wieder von den Verbrennungsgasen trennen konnte,

wie das bei den zunächst üblichen Flammöfen

der

Fall war, lag es natürlicherweise nahe, dafür zu

sorgen,

dass sich die verwertbaren Röstgase gar nicht erst mit den

Flammgasen vermischten. Man musste also einen Röstraum

schaffen,

der vom Feuerraum vollständig getrennt war und sich durch

die Rauchgase möglichst gut beheizen ließ. Dies

wurde

durch den Einsatz von geschlossenen Muffeln

erreicht, in welchen das Röstgut nunmehr indirekt aufgeheizt

wurde. Damit die im Röstraum freigesetzten Schwefeldioxyd-

Gase gesammelt und abgeführt werden konnten, waren die

einzelnen

Muffeln untereinander verbunden.

Skizze: F. Holtz

Im Ofeninnern wurden die Muffeln zur Erzielung

möglichst

effektiver Wärmeausnutzung so angeordnet, dass die

heißen

Flammgase die Oberflächen der Muffeln allseitig

umströmen

konnten. Die einzelnen Entwicklungsstufen dieses Ofentypes sind

mit den Begriffen Hasenclever- Ofen und Hasenclever-Helbig-Ofen

belegt.

Die seit ungefähr 1855 zur Verfügung

stehenden Röstöfen

waren von ihrer Funktion her durchaus geeignet, wirtschaftlich

lohnende Schwefeldioxyd- Mengen zur Gewinnung von

Schwefelsäure

nutzbar zu machen (Bleikammeranlagen).

Und diese Schwefelsäure wiederum fand auch sofort schon zur

Produktion von Soda Verwendung; denn das war ja zunächst

eigentliches Ziel der Entwicklung gewesen. Theoretisch hätte

sich durch die Produktion von Schwefelsäure natürlich

auch eine deutliche Entspannung der Umweltsituation ergeben

müssen,

da der Teil des Schwefeldioxyds, der durch die

Säureherstellung

gebunden wurde, nicht mehr in die Atmosphäre gelangte.

In Wirklichkeit jedoch konnte von einer Entspannung

überhaupt

keine Rede sein, da auf Grund der steigenden Zinkproduktion die

Menge der abzuröstenden Blende ebenfalls ständig

stieg,

und die Röstgase nur zum Teil nutzbar (unschädlich)

gemacht werden konnten. Die Gesamtzinkproduktion hat sich in Stolberg

zwischen 1850 und 1880 versechsfacht, wobei zu berücksichtigen

ist, dass fast nur noch die schwefelhaltige Zinkblende und eben

kaum noch Galmei

zur Verhüttung

gelangte.

Skizze: F. Holtz

Und so kam es denn, wie es kommen musste; 1860 bereits sah

sich die Zinkindustrie gezwungen, mehrere Prozesse wegen

Vegetationsschäden

durch Hüttengase zu führen und

Entschädigungszahlungen

zu leisten. Während der gesamten 1860-er und 70-er Jahre

wurden von der Land- und Forstwirtschaft immer wieder erhebliche

Ausgleichszahlungen für Vegetationsschäden gefordert,

die zum Teil 'freiwillig' (d.h. zur Vermeidung von gerichtlichen

Auseinandersetzungen) geleistet wurden. Offensichtlich sah man

kaum Chancen, Entschädigungsklagen erfolgreich abweisen zu

können und sicherlich befürchtete man auch, dass eine

Vielzahl verlorener Prozesse die Auflagen der

Aufsichtsbehörden

(Bergamt und Gewerbeaufsicht) noch verschärfen könnte.

Eine gewisse Abhilfe versprach man sich auch von einem schon

1857 geplanten Industrieschornstein (gemeint ist hier der "Lange Hein"

an

der St. Heinrichshütte Münsterbusch), der auf Grund

seiner außergewöhnlichen Höhe eine direkte

Einwirkung

der schädlichen Industriegase auf die nähere Umgebung

verhindern sollte. Eigentlich müsste auch damals schon klar

gewesen sein, dass derartige Maßnahmen mit

Schadstoffvermeidung

überhaupt nichts zu tun hatten. Aber möglicherweise

war es zu jener Zeit tatsächlich noch nicht vorstellbar,

dass die gewaltige Schöpfung, die man seit je her als

übermächtig,

unbeeinflussbar und als unendlich empfunden hatte, dass diese

Schöpfung in ihrer Gesamtheit durch Aktivitäten des

Menschen hätte beeinträchtigt werden können.

Zinkhütte Münsterbusch, im Vordergrund der Lange Hein.

|

Der Ortsteil Münsterbusch, überragt vom Langen Hein.

|

Obschon die Hüttengase ohne jeden Zweifel auch

für

die Menschen gesundheitsgefährdend waren, und diese Tatsache

wohl auch damals bekannt gewesen sein muss, ist es interessanterweise

offenbar nie zu einem Prozess wegen Gesundheitsschädigung

gekommen. Hieraus kann man natürlich kaum schließen,

dass die Abgase tatsächlich nicht zu Erkrankungen

geführt

haben. Selbst wenn jemand einen solchen Prozess angestrengt

hätte,

wäre der Nachweis eines Kausalzusammenhangs im Einzelfall

wohl schwerlich zu erbringen gewesen.

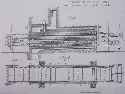

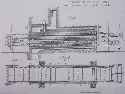

Der Rhenania Ofen

Eine endgültige Lösung der Röstgasprobleme

wurde

erst eingeleitet, als die Rhenania 1882 einen modifizierten

Röstofen

baute, der die Röstgase vollständig auffing und

verwertbar

machte. Dieser Ofentyp wurde unter dem Namen 'Rhenania-Ofen' bekannt

und fand mehr als 40 Jahre weltweit zum Abrösten von Zinkblende

Verwendung.

|

Quelle:

Patentschrift von 1892.

Archiv Hubert Beckers,

Bestand: Nachlass Maria May. |

Der Rhenania-Ofen wurde dann 1922 durch den mechanischen

Spirlet-

Ofen abgelöst, dessen Hauptvorteil darin bestand, dass

deutlich

weniger Arbeitskräfte zur Beschickung, Bedienung und

Räumung

des Röstgutes erforderlich waren.

Es ist ja bereits mehrfach darauf hingewiesen worden, dass

technologische Sachzwänge zu einer Verflechtung zwischen

Zinkproduktion und chemischer Industrie führten, wobei das

beim Röstprozess freiwerdende Schwefeldioxyd als Bindeglied

fungierte. Die technologisch begründete Zwangsverflechtung

führte im Laufe der Zeit zu unterschiedlichen

Organisationsformen

und zu fließenden Grenzen bezüglich der

Arbeitsteilung.

Nachdem die chemische Industrie (zunächst Waldmeisterhütte

und später Rhenania) geeignete Röstöfen

entwickelt

und eine bedarfsgerechte Röstkapazität bereitgestellt

hatte, bestand ganz zu Anfang nur die Möglichkeit, die

aufbereitete

Blende dort gegen Entlohnung rösten zu lassen.

Aber sehr bald schon bauten die Zinkunternehmen auf Grund des

ständig steigenden Bedarfs eigene Rösthütten

und

betrieben die Abröstung der Blende zunehmend in eigener Regie.

Die Rhenania errichtete in unmittelbarer Nähe der neuen

Rösthütten

Schwefelsäurefabriken, wodurch die Arbeitsaufteilung zwar

geändert wurde, die gegenseitigen Abhängigkeiten aber

natürlich weiter bestanden. Obwohl sich diese Verfahrensweise

ganz allgemein durchsetzte, wurde sie von den einzelnen Zinkproduzenten

mit unterschiedlicher Konsequenz verfolgt.

Wenn jetzt von mehreren Zinkproduzenten die Rede gewesen ist,

die teilweise unterschiedliche Wege bei der Organisation der

Röstung

beschritten, so wäre es vielleicht hier schon an der Zeit,

zumindest die zwei grossen Zinkgesellschaften kurz vorzustellen,

die im Stolberger Raum aktiv waren. Weitere Einzelheiten

bezüglich

der verschiedenen Zinkunternehmen werden später in dem Kapitel

abgehandelt, das sich mit der Zinkproduktion beschäftigt.

Die beiden großen Gesellschaften

Die Zinkindustrie in Stolberg und darüber hinaus auch im

westlichen Deutschland wurde von zwei Imperien beherrscht, die

beide in der hiesigen Region ansässig waren. Für

diese

beiden dominanten Zinkunternehmen bürgerten sich die

Kurzbezeichnungen

Stolberger

Gesellschaft und Eschweiler

Gesellschaft ein.

Die Stolberger Gesellschaft hatte ihren Ursprung in der so

genannten Metallurgischen

Gesellschaft, die 1838 u.a. mit dem Ziel gegründet

worden

war, Zink- und Bleiprodukte herzustellen und die hierzu erforderlichen

Rohstoffe zu erschließen. Unter den Begründern der

Metallurgischen Gesellschaft fanden sich so bekannte Namen wie

Cockerill,

Suermondt,

Thyssen und Oppenheim.

Skizze: F. Holtz

Die Eschweiler Gesellschaft entstand aus einem

Unternehmensbereich

des Eschweiler

Bergwerkvereins, der die Zinkhütte

Velau übernommen hatte und auf Grund einer

Finanzkrise

den Geschäftsbereich Zink - Blei 1847 an ein Konsortium

verkaufte,

aus welchem 1848 wiederum die 'Gesellschaft für Bergbau und

Zinkfabrikation in Eschweiler' hervorgegangen ist.

Skizze: F. Holtz

Die Stolberger Gesellschaft hat das Abrösten der

Zinkblende

in eigenen Rösthütten noch am konsequentesten und

durchgängig

über lange Zeit betrieben. Im Jahr 1909 übernahm sie

sogar die Schwefelsäuregewinnung und schuf somit einen

Unternehmensbereich,

der direkt der chemischen Industrie zuzuordnen war. Hierzu kaufte

man der Rhenania die bestehende Schwefelsäureanlage ab. Der

Kaufpreis wurde über Preisnachlässe bei der

Belieferung

der Verkäufergesellschaft mit Schwefelsäure

finanziert.

Dem allgemeinen Trend folgend hatte auch die Eschweiler

Gesellschaft

begonnen, ihre Blende in eigener Rösthütte

aufzubereiten.

Nachdem jedoch 1873 eine beträchtliche

Entschädigungszahlung

wegen Waldentwertung an Eschweiler geleistet werden musste, entschloss

man sich, die Zinkblende vorübergehend wieder

vollständig

von der Rhenania abrösten zu lassen. In den 90-er Jahren

wurde dann wiederum ein Teil der Blende von der Rhenania im Lohnauftrag

geröstet, da die Zinkproduktion soweit angewachsen war, dass

die Kapazität der vorhandenen Rösthütte

nicht mehr

ausreichte. Dies änderte sich erst wieder, als 1902 eine

Erweiterung der Rösthütte abgeschlossen war. Die zu

dieser Rösthütte gehörende

Schwefelsäurefabrik

wurde bis 1922 von der Rhenania betrieben und befand sich auch

im Besitz dieser Gesellschaft, obschon die Schwefelsäureanlage

sich auf dem Grund und Boden der Eschweiler Gesellschaft befand.

1922 erfolgte die Einstellung des Röstbetriebes und die Reduktionshütte

Birkengang

erhielt ihre Röstblende von der Zinkhütte Nievenheim,

die 1914 erbaut worden war.

Skizze: F. Holtz

Weiter