|

Alphabet der

|

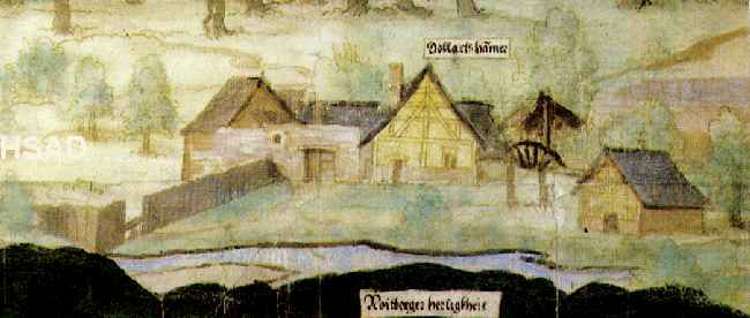

Im Souterrain des Zentraltraktes befindet sich die mit dem Begriff "Stolberger Gold" überschriebene Messingausstellung. Dieser Begriff bezieht sich nicht nur auf die goldähnliche Farbe und auf den goldähnlichen Glanz von blankgeputztem Messing, sondern auch auf den Umstand, dass die Herstellung und Verarbeitung von Messing in Stolberg ein goldenes Gewerbe gewesen ist, das seinen Betreibern Reichtum und Wohlstand gebracht hat. Eine großflächige Darstellung des Vichttales aus dem 16. Jahrhundert in Verbindung mit ebenfalls großflächigen, goldglänzenden Messingtafeln symbolisieren den dominanten wirtschaftlichen Einfluss der Messingproduktion im Stolberger Tal.

Ausschnitt aus dem Vichttalplan von 1544

Die goldglänzende Farbe ist über Jahrhunderte allgemein als entscheidender Vorteil des Messings empfunden worden. Die Produzenten jedoch wussten eine ganz andere, eine physikalisch- technische Eigenschaft der aus Kupfer und Zink bestehenden Messinglegierung zu schätzen. Messingschmelze ist erheblich dünnflüssiger als Kupferschmelze und lässt sich im Gegensatz zum reinem Kupfer blasenfrei vergießen. Es kann auch ein weiterer Gesichtspunkt angeführt werden, der grundsätzlich für jede Metall- Legierung Gültigkeit hat. Bei der Verwendung bzw. Verarbeitung eines Reinmetalls sind die Materialeigenschaften starr vorgegeben. Bei Legierungen hingegen können die Materialeigenschaften durch Variation der Mengenverhältnisse zwischen den jeweiligen Legierungskomponenten so eingestellt werden, dass sie für den vorgesehenen Verwendungszweck optimal sind.

Das neuzeitliche Messinggewerbe im Stolberger Tal entstand im ausgehenden 16. Jh., als Aachener Kupfermeister ihre Betriebe von Aachen nach Stolberg verlegten. Die Messingproduktion im damaligen Aachen war geprägt durch eine stark steigende Fertigung von sogenannten Tiefwaren (Kannen, Schüsseln, Teller etc.). Dieses aus Messing getriebene Geschirr begann in zunehmenden Maße die traditionellen, aus Keramik hergestellten Haushaltswaren zu verdrängen, was zu einer deutlichen Belebung des Messinggewerbes, gleichzeitig jedoch auch zum Niedergang der Töpfereibetriebe (beispielsweise in Raeren und Langerwehe) führte.

Die goldglänzende, schmucke Farbe des Messings mag zum Erfolg und zur Marktakzeptanz der Messingwaren durchaus beigetragen haben. Ausschlaggebend für den (auch überregionalen) Markterfolg der aus Messing hergestellten Haushaltswaren dürfte jedoch der Umstand gewesen sein, dass dieses Messinggeschirr sehr viel leichter, handlicher und vor allen Dingen sehr viel weniger zerbrechlich war als Töpferwaren.

Die starke Nachfrage in den neu erschlossenen Märkten konnte letztlich nur gedeckt werden durch Großserienfertigung und durch die Anwendung rationeller Produktionsmethoden, die nur durch den Einsatz von wassergetriebenen Hammerwerken zu verwirklichen waren. Die Nutzung der Wasserkraft blieb den Aachener Kupfermeistern und Kesslern jedoch versagt, da die Wassergerechtsame traditionell zu den Privilegien der Tuchmacher gehörte.

Der Aachener Leonard Schleicher hatte in den frühen 1570er Jahren offenbar als erster Kupfermeister die Standortvorteile (u.a. Wasserkraft sowie nahe gelegene Erz- und Steinkohlelagerstätten) im Stolberger Tal erkannt und verlegte seinen Kupferhof von Aachen nach Stolberg. Durch seinen Umzug leitete Leonard Schleicher einen Exodus der Kupfermeister aus Aachen ein, wobei die Umsiedlungsbewegung der protestantischen Kupfermeister nicht nur von unternehmensstrategischen Erwägungen, sondern zum Teil auch von der im katholischen Aachen einsetzenden Gegenreformation bestimmt war.

Nach der Umsiedlung aus dem wohlbefestigten Aachen baute man in Stolberg zunächst sogenannte geschlossene Hofanlagen, wobei die Wohn- und Wirtschaftsgebäude einen zentral gelegenen Innenhof allseitig umschlossen. Üblicherweise waren die Außenfassaden nicht mit Fenstern, sondern mit Schießscharten versehen, damit man die „auf der grünen Wiese“ errichteten Höfe gegebenenfalls verteidigen konnte. *SCHLEICHER, K. (1974) Seite 24. SCHILD, I. u. HIRSCH, H. (1981) Seite 40 (Abbildungsbeispiel).

|

|

|

Innenhof Kupferhof Schart |

Außenfassade Kupferhof Rose |

| Fotos: Axel Pfaff. | |

Ein unscheinbares Detail des Kupferhofes Rose (Alter Markt) kann als weiteres Beispiel für die typische Bauausführung der frühen Kupferhöfe gelten. Hier ist die rückwärtige Fassade im ursprünglichen Zustand erhalten geblieben und zeugt von dem wenig einladenden, geradezu abweisenden Erscheinungsbild der im frühen 17. Jh. errichteten Kupferhöfe.

|

|

|

Kupferhof Rosental, Foto: Axel Pfaff.

Wie in der Tischvitrine im rechten Ausstellungsraum gezeigt, benötigte man zur Messingherstellung damals als Grund- bzw. Zuschlagstoffe Kupfer, Holzkohle sowie einen bestimmten Zinkerztyp. Genau dieser Zinkerztyp kam in den Stolberger Erzlagerstätten vor und wurde Galmei genannt. Allerdings war damals nicht bekannt, dass dieser spezielle Stein ein Metall (nämlich Zink) enthielt.

Kupferscheibe in damaliger Handelsform (links)

und Holzkohle (rechts).

Fotos: F. Holtz

Dieser Galmei wurde zunächst gemahlen und mit ebenfalls gemahlener Holzkohle gut vermischt. Das so entstandene Gemenge gab man, zusammen mit Kupferstücken, in einen Schmelztiegel, der dann auf 950 bis 1000oC erhitzt wurde. Nun kann man sich leicht vorstellen, dass die im Tiegel befindliche Holzkohle bei diesen Temperaturen unbedingt verbrennen wollte. Ein klassischer Verbrennungsvorgang war allerdings nicht möglich, da der dazu erforderlich Luftsauerstoff fehlte. In Ermangelung des Luftsauerstoffes nahm die Holzkohle sich den zum Verbrennen erforderlichen Sauerstoff aus dem Erz. Wenn man aber nun dem Galmei oder einem anderen oxidischen Erz den Sauerstoff entzieht, wird das elementare Metall freigesetzt. Dieser Vorgang wird Reduktion genannt und ist in der Metallurgie ein gängiges Verfahren, welches bei der Verhüttung von Erzen (z.B. Kupfer, Eisen, Blei, Silber etc.) auch heute noch ganz allgemein Anwendung findet.

Galmei, neben Kupfer der wichtigste Grundstoff zur Herstellung von Messing.

Fotos: F. Holtz

Die Besonderheit bei der Messingherstellung bestand darin, dass die Prozesstemperaturen deutlich oberhalb der Siedetemperatur des Zinks lagen. Das Metall wurde also nicht - wie sonst in der Metallurgie üblich - in flüssiger Form, sondern als Zinkdampf frei. Diese Zinkdämpfe lösten das Kupfer an und bildeten so die Messing-Legierung. Das hatte zur Konsequenz, dass den Kupfermeistern das Zink als Reinmetall völlig unbekannt war. Wenn man nämlich einen Tiegel aus dem Ofen nahm und hineinschaute, konnte man das Zink nie sehen. Die im Tiegel befindlichen Zinkdämpfe hatten entweder durch das Anlösen des Kupfers bereits Messing gebildet oder entwichen aus der Tiegelöffnung, wo sie in Verbindung mit dem Luftsauerstoff sofort in Zinkoxid umgewandelt wurden (weitere Einzelheiten).

Das Zink blieb also völlig unsichtbar, es entzog sich sozusagen jeglicher Anschauung. Man wusste auch nicht, dass es sich beim Messing um eine Legierung zweier Metalle handelte. In Ermangelung einer anderen Erklärung glaubte man, der Galmei sei eine Art Farbstoff, der dem roten Kupfer eine goldgelbe Farbe gab. Entsprechend dieser Auffassung wurde Messing als gefärbtes Kupfer betrachtet. Diese Sichtweise hatte auch Einfluss auf die umgangssprachlichen Gepflogenheiten, denn beide Werkstoffe, sowohl Kupfer als auch Messing, wurden in der Umgangssprache schlicht und einfach als Kupfer bezeichnet. Wenn man differenzieren wollte, bezog man sich ganz einfach auf die unterschiedlichen Farben, wobei man mit rotem Kupfer das Reinmetall und mit gelbem Kupfer das Messing meinte. Bei dieser Sachlage ist es kaum verwunderlich, dass man die Messingfabrikanten "Kupfermeister" und nicht (wie man heute sagen würde) "Messingmeister" nannte.

Bei diesem damals üblichen Verfahren ergab sich eine Gewichtszunahme des eingesetzten, gefärbten Kupfers, wobei diese Zunahme in der damaligen Fachsprache als Messingzubrand bezeichnet wurde. Auch dieses Phänomen ließ sich seinerzeit nicht so recht erklären. Heute wissen wir, dass sich die besagte Gewichtszunahme durch das im Tiegel unsichtbar freiwerdende, legierungsbildende Zink ergab. Durch dieses Phänomen ließ man sich aber nicht lange irritieren. Man wird sogar ganz froh gewesen sein, wenn man 100 kg Kupfer einsetzte und nach dem Brennen ca. 140 kg gelbes Kupfer aus dem Tiegel gießen konnte.

Die Tiegel, die in den Messingöfen zum Einsatz kamen, wurden aus einem Spezialton gefertigt, den man aus der Gegend von Namur bezog und deshalb als Namische Erde bezeichnet wurde. Da man Ton aus den lokalen Lagerstätten offenbar verschmähte, scheint die Namische Erde besondere Eigenschaften gehabt zu haben. Vorstellbar wäre jedoch auch, dass man lediglich einer alten Tradition aus der Zeit der Batteurs in Dinant und Huy folgte und für eine entsprechende Verwendung hiesiger Tonsorten nie versucht hat, eine geeignete Rezeptur zu entwickeln.

Messingtiegel aus Namischer Erde, Foto: F. Holtz.

Obschon Messing nur etwa 30% Zink enthält, überstieg bei Anwendung des traditionellen Herstellverfahrens die einzusetzende Galmeimenge das eingebrachte Kupfergewicht um das Doppelte.

Auf Grund dieser Relation der Einsatzstoffmengen (2 Teile Galmei, 1 Teil Kupfer) war es aus wirtschaftlichen bzw. logistischen Gründen sinnvoll, das Messinggewerbe in unmittelbarer Nähe der Galmeilagerstätten anzusiedeln. Diese örtliche Nähe zu natürlichen Galmeilagern war in Stolberg gegeben und stellte den entscheidenden Standortvorteil für die hier ansässigen Kupfermeister dar. In Ermangelung lokaler Kupferlagerstätten musste das Kupfer hautsächlich aus dem Mansfelder Raum und später auch aus Skandinavien importiert werden.

In früherer Zeit, als metallisches Zink noch unbekannt war und das Messing nach dem Galmeiverfahren hergestellt werden musste, lag der Messingpreis deutlich oberhalb des Preises für reines Kupfer. Zur Zeit des römischen Reiches beispielsweise war Messing neun- bis zehnmal teurer als reines Kupfer, wobei letzteres zur damaligen Zeit auch schon einen vergleichsweise hohen Marktwert besaß. Aus dem hochpreisigen Messing wurden folglich Gerätschaften hergestellt, die man nach heutigem Sprachgebrauch dem Marktsegment des gehobenen Bedarfs zuordnen müsste. Hieraus folgt nahezu zwingend, dass die Lokalitäten, wo man Messing herstellen konnte, eine gewisse wirtschaftliche Bedeutung erlangten.

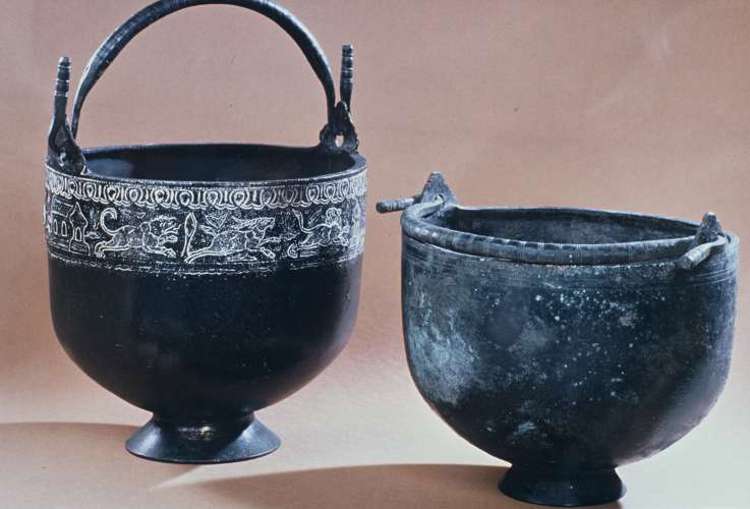

Zu diesen Lokalitäten gehörte insbesondere der Wirtschaftsraum südlich von Stolberg, wo in den heutigen Bereichen Büsbach, Breinig, Breinigerberg, Mausbach und Gressenich der Galmei, zusammen mit weiteren Erztypen (z.B. Bleiglanz), direkt an der Tagesoberfläche zu finden war. Es ist heute völlig unstrittig, dass die Römer nicht nur die hier anstehenden Bleierze, sondern auch den Galmei metallurgisch genutzt haben. Strittig und nach wie vor ungeklärt ist allerdings die Geschichte um ein römisches Messinggefäß, welches in der Archäologie unter dem Namen Hemmoorer Eimer einen gewissen Bekanntheitsgrad erreicht hat.

Hemmoorer Eimer, Niedersächsisches Landesmuseum

Das erste Gefäß dieser Art wurde kurz nach 1900 in Hemmoor bei Cuxhaven gefunden. Dieser Ort wurde später ganz generell namengebend für diesen Gefäßtyp. Unabhängig vom geographischen Fundort werden die nachfolgend noch aufgetauchten Messinggefäße des gleichen Typs zusammenfassend als "Hemmoorer Eimer" bezeichnet. Wie wir auf Grund zahlreicher Fundereignisse wissen, erstreckte sich das Verbreitungsgebiet der Hemmoorer Eimer vom Donauraum bis ins südliche Skandinavien.

Der etwas despektierliche Ausdruck "Eimer" wird allerdings dem ursprünglichen Verwendungszweck in keiner Weise gerecht. Im Originalzustand glänzten diese Behältnisse in der typischen Messingfarbe, die stark an Gold erinnert. Häufig waren sie am oberen Rand mit einem umlaufenden Relief-Fries versehen. Bei näherem Hinschauen lässt sich erkennen, dass die Bildfriese mit eintauschiertem Silber und farbigen Emaille-Einlagen verziert waren. Zusammenfassend lässt sich sagen, dass die Hemmoorer Eimer keine "Eimer", sondern prachtvolle Prunkgefäße gewesen sind, die eindrucksvoll von der damaligen Wertschätzung zeugen, die man dem Werkstoff Messing entgegenbrachte.

|

|

nach Waller K. (1959) |

Als die Kupfermeister im ausgehenden 16. Jahrhundert die Messingproduktion im Stolberger Tal nach etwa 1200 Jahren wieder aufnahmen, hatte sich bezüglich der metallurgischen Methodik nichts geändert. Nach wie vor musste man Galmei einsetzen, um die goldgelbe Legierung zu erhalten.

Die vorbereitete Fertigschmelze wurde zunächst zur Herstellung von Plattenmessing in Steinformen vergossen. Diese bestanden aus zwei übereinander liegenden, geglätteten Granitplatten, die von einem Rahmen aus Vierkanteisen auf Abstand gehalten und mittels Gewindestangen fest verspannt wurden. Letzteres war erforderlich, um ein durch den durch den hydrostatischen Druck der Messsingschmelze bedingtes Aufschwimmen des oberen Gießsteines zu verhindern. Die aus Steinbrüchen der Normandie stammenden Gießsteine wurden in Stolberg Bretanier bzw. Bretanische Steine genannt, weil sie auf ihrem Transportweg in den Häfen der Bretagne verladen wurden.

Gegossene Messingplatte zwischen zwei Bretaniern, Foto: F. Holtz.

Das Plattenmessing ging teilweise als Rohmaterial in den Handel, wurde aber auch auf den Kupferhöfen zu Halbzeug (Bleche, Bänder, Draht etc.) und teilweise auch zu Fertigprodukten verarbeitet, wodurch sich eine erhebliche Steigerung der Wertschöpfung erzielen ließ. Die Herstellung von Messingblech, welches man sowohl zur Fertigung von Halbzeug als auch zur Fabrikation von Fertigwaren benötigte, erfolgte durch Aushämmern der gegossenen Messingplatten. Hierzu kamen große, durch Wasserräder angetriebenen Hammerwerke (Latschmühlen) zum Einsatz. Ein Teil der so hergestellten Messingbleche wurde dann mit ebenfalls wassergetriebenen Tiefhämmern so ausgetrieben, dass entsprechende Hohlformen, wie Kannen, Schüssel, Teller, Töpfe etc. entstanden.

Auch wenn die apparative Auslegung sich damals noch völlig anders darstellte, war bei den Bretaniern das Verfahrensprinzip der späteren Gieß-Kokille, nämlich die nahezu unbegrenzte Wiederverwendung der Formen, bereits deutlich erkennbar.

Die in den Bretanier gegossenen Messingplatten kamen auf Grund ihrer geringen Dicke den Erfordernissen der Blechherstellung in den wassergetriebenen Latschmühlen entgegen, wo das Material auf Blechstärke ausgetrieben bzw. ausgehämmert wurde.

Als man im ausgehenden 18. Jh. die Latschmühlen in zunehmendem Maße durch wassergetriebene Walzwerke ersetzte, konnte man das traditionell hergestellte Plattenmessing auch als Rohling (Bramme) für den Walzprozess einsetzen. Dieser damals neue Prozess des Metallwalzens trug bereits Verfahrensmerkmale, die für die spätere Industrialisierung geradezu kennzeichnend waren. Erstens nämlich lief der eigentliche Verformungsvorgang – im Gegensatz zur Latschmühle mit der Vielzahl von einzelnen Hammerschlägen – kontinuierlich ab u. war somit sehr viel weniger zeitaufwändig, wodurch die Produktivität deutlich erhöht wurde.

Zweitens waren die gewalzten Bleche im Vergleich zum ausgehämmerten Zwischenprodukt bezüglich ihrer Dicke bedeutend gleichmäßiger. Ein weiterer Vorteil des Walzens bestand darin, dass man in sehr viel geringerem Maße von der Geschicklichkeit und Aufmerksamkeit der Mitarbeiter abhängig war. Die Form der Walzen und die Einstellung des Walzenspaltes waren jetzt bestimmend für die Geometrie und für die Qualität des fertigen Bleches. Nicht mehr die Erfahrung und Zuverlässigkeit der Hammerknechte, sondern einstellbare Verfahrensparameter wurden bestimmend für Eigenschaften und Güte des hergestellten Produktes.

Insbesondere das Austreiben der Messingplatten in den Latschmühlen erforderte den Einsatz wassergetriebener Hammerwerke. In gewisser Weise relativiert diese technische Notwendigkeit die in der älteren Literatur häufig zu findende Aussage, die protestantischen Kupfermeister seinen aus religiösen Gründen von Aachen nach Stolberg übersiedelt. Wie bereits erwähnt, waren für diesen Umzug auch unternehmensstrategische Gründe von entscheidender Bedeutung. Hierzu gehörte insbesondere die Nutzung der Wasserkraft, die den Kupfermeistern in Aachen versagt blieb.

Ein Mundartgedicht reflektiert in humoristischer Art die volkstümliche Sichtweise zu diesem Thema.

Spätestens im 18. Jahrhundert beherrschten die in unserer Region ansässigen Kupfermeister die europäischen Messingmärkte nahezu monopolartig und exportierten ihre Produkte in Form von Plattenmessing, Halbzeug sowie Gebrauchs- und Ziergerät in alle Welt. Quelle: NAGEL J.G. (2000) Seite 167

Dies setzte natürlich den Zugriff auf ein entsprechendes Energiepotenzial zum Antrieb der Wasserräder voraus.

Jan Ravens Mühle, Aquarell nach Walschaple von G. Dodt

Da man zum Antrieb der Mühlräder neben einer gewissen Wassermenge auch nutzbares Gefälle benötigte, konnte eine effektive Nutzung der Wasserkraft nur durch die Errichtung von in entsprechendem Abstand zueinander gelegenen Einzelhöfen entlang der Gewässerläufe ermöglicht werden. Das Gefälle war natürlich abhängig von den topographischen Gegebenheiten und ließ sich nur durch eine entsprechende Führung von Mühlgräben über hinreichend große Distanzen gewinnen.

Wenn wir also rückblickend die ganze Weitläufigkeit des Siedlungsgebietes der Kupfermeister an Vicht, Inde und Wehe betrachten und dabei berücksichtigen, dass zur Abdeckung der erforderlichen Antriebskraft genau diese Weitläufigkeit zwingend erforderlich war, wäre die glänzende Entwicklung des Messinggewerbes im engen Aachen überhaupt nicht möglich gewesen.

Im weiteren Verlauf der technischen Entwicklung und dem Trend der im 19. Jh. einsetzenden Industrialisierung folgend, modernisierten die Stolberger Kupfermeister ihre Betriebe und setzten, insbesondere als Antrieb der Walzwerke, Dampfmaschinen ein. Die Handhabung der bis etwa 1850 zur Herstellung von Plattenmessing verwendeten, archaischen Bretanier entsprachen kaum noch den Erfordernissen einer industriellen Fertigung. Ein Bersten dieser Granitplatten durch thermische Spannungen konnte nur durch langsames Aufheizen bzw. Abkühlen der Gießsteine verhindert werden. So mussten die Steinplatten nach dem Entformen der gegossenen Messingplatten in Wolldecken eingeschlagen werden, damit eine zu rasche Abkühlung verhindert wurde.

Rechnet man die Abkühl- bzw. Erstarrungszeit der Messingschmelze innerhalb der Form hinzu, ergabt sich für jede Gießform eine Gesamtzeit von 12 Stunden bis zum jeweils nächsten Gießzyklus.

Außerdem musste nach etwa zwanzigmaligem Gebrauch die auf der Formoberfläche aufgebrachte, aus Ton oder Kuhdung bestehende Glättungs- bzw. Trennschicht mühsam entfernt und erneuert werden. Hierbei wurde der obere von zwei aufeinander liegenden Formsteinen mit großem Kraftaufwand so bewegt, dass die alte Beschichtung durch das dazwischen eingebrachte, sogenannte Messinggekrätz (Schleifmittel) abgescheuert wurde.

Zunächst versuchte man (erstmals 1843) das Messing in Sandformen zu vergießen, die durch eiserne Rahmen zusammen gehalten wurden. Nach jedem Guss mussten die Sandformen jedoch zerschlagen und erneut hergestellt werden. Bevor die neuen Formen zum Einsatz kommen konnten, waren längere Trocknungszeiten erforderlich.

Um 1880 wurden bei der Fa. Schleicher auch eiserne Kokillen eingesetzt, die bezüglich der Temperaturführung allerdings äußerst kritisch waren. Während bei unzureichender Vorheizung „schiefriger“ Guss entstand, führte eine Überheizung der Form zu blasigen Gussblöcken.

Mit der Entwicklung der wassergekühlten Stahlkokille erzielte der bei VON ASTEN & LYNEN tätige Werkmeister Andreas Junker 1912 den Durchbruch, was zu einer grundlegenden Revolution in der Gießereitechnik führte. Die wassergekühlte Kokille lieferte eine gute und reproduzierbare Qualität der gegossenen Blöcke. Das neue, anfänglich in der Messingproduktion eingesetzte Verfahren fand später zum Vergießen nahezu aller NE-Metalle Verwendung. Erst ein halbes Jahrhundert später setzte sich das heute übliche Stranggussverfahren als vollkontinuierlicher Gießprozess durch.

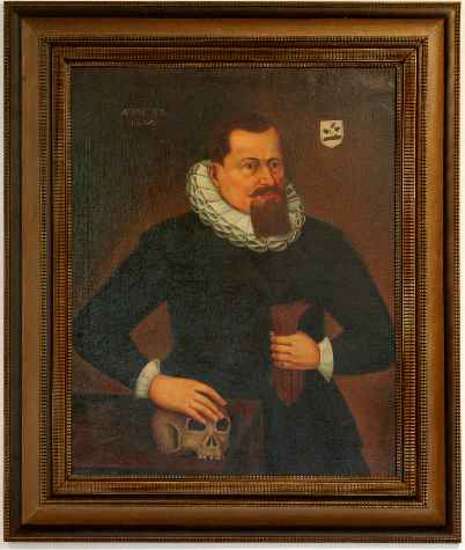

Stellvertretend für die im Stolberger Tal ansässigen Kupfermeisterfamilien werden Portraitdarstellungen der Eheleute Jeremias Hoesch und Agnes Hansen insbesondere deshalb gezeigt, weil sich hieraus auch ein Bezug zum Eisenhüttengewerbe im oberen Vichttal ergibt. Jeremias Hoesch, später auch der Ältere genannt, heiratete in die Kupfermeisterfamilie Hansen ein und übernahm um 1610 den Kupferhof Alte Krautlade. Der Sohn wiederum, Jeremias der Jüngere, erwarb 1638 seine ersten Anteile am Junkershammer, einem Eisenhüttenwerk zwischen den Ortsteilen Vicht und Zweifall. Die Besitzanteile an diesem sogenannten Reitwerk waren u.a. durch Erbteilung stark zersplittert und befanden sich in häufig wechselndem Besitz. Bis 1641 brachte Jeremias Hoesch nach und nach sämtliche Anteile des Junkershammer sowie der Zweifaller Kirchenhütte in seinen Besitz. Insbesondere mit dem Junkershammer und den später erworbenen bzw. errichteten Reitwerken wie beispielsweise Platenhammer und Neuenhammer dominierte die Familiendynastie Hoesch das gesamte Eisenhüttengewerbe im Vichttal.

Jeremias Hoesch der Ältere mit Ehefrau Agnes, geb. Hansen.

Repros: Axel Pfaff.

Familienangehörige der Neuenhammer-Linie etablierten sich zunächst im Raum Düren (Lendersdorf), wo sie ein besseres Wassergefälle nutzen und sich den beengten sowie zerstrittenen Verhältnissen im Vichttal entziehen konnten. 1824 führte der in Lendersdorf ansässige Familienzweig erstmals in Deutschland das Puddelverfahren ein, welches in England zur industriellen Herstellung von Stahl aus Roheisen entwickelt worden war. Zur Zeit der Industrialisierung wurde im Ruhrgebiet von Mitgliedern der Familie Hoesch der unter gleichem Firmennamen bekannt gewordene Weltkonzern gegründet.

Der Nebenraum wird von einer Installation dominiert, die als "Goldenes Tor zur Welt" die weitläufigen Handelsbeziehungen der Kupfermeister symbolisiert. Wie bereits erwähnt, bestand die Produktionspalette der Kupfermeister zu großen Teilen aus Tiefwaren, die in den Tiefmühlen mittels Tiefhämmern hergestellt wurden.

Das goldene Tor zur Welt, Foto: Zinkhütter Hof.

Ähnlich wie bei den bereits erwähnten Latschmühlen wurde der Mühlenbaum (Hauptantriebswelle) von einem Wasserrad angetrieben. Die am Mühlenbaum angebrachten Nocken (auch Daumen oder Frösche genannt) bewegten durch die Drehbewegung einen entsprechend montierten Hammer, der zunächst angehoben wurde, bis der im Eingriff befindliche Nocken den Hammer wieder freigab, und dieser dann durch die Schwerkraft wieder auf den Amboss bzw. auf das zu bearbeitende Blech aufprallte. Hierdurch erfuhr das Werkstück bei jedem Schlag eine Verformung, und eine entsprechende Führung des Bleches unter dem immer wieder zuschlagenden Hammer ließ durch das manuelle Geschick der Hammerknechte Hohlformen, also sogenannte Tiefwaren entstehen. Häufig waren an der Hauptantriebswelle mehrere Nockenreihen und Hämmer angebracht, so dass mehrere (meist drei) Arbeitsplätze entstanden, wo in räumlicher Enge und unter entsprechender Lärmbelastung gearbeitet wurde.

Bei den Arbeitern, den sogenannten Hammerknechten, stellte sich häufig ausgeprägte Schwerhörigkeit ein. Durch die Nähe des spritzenden Aufschlagwassers ergaben sich feucht-kalte Arbeitsbedingungen, die zu Gichtleiden führten. Kontrakturen der Gliedmaßen waren häufig Folge des ausdauernden Krummsitzens vor den Hämmern.

Tiefhammer, Fotos: F. Holtz.

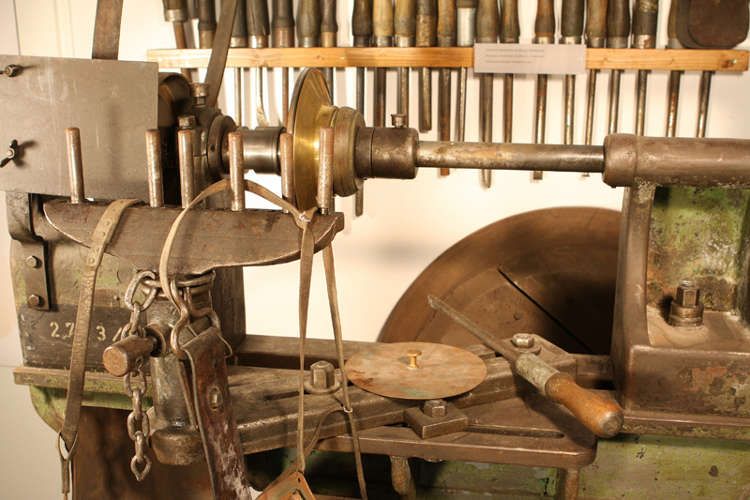

Obschon eine derartige Tiefmühle im Untersten Hof noch bis nach 1900 in Betrieb war, hatte man bereits in der zweiten Hälfte des 19. Jahrhunderts damit begonnen, diese Art der Fertigung durch den Einsatz sogenannter Drückbänke abzulösen.

Bei dem wesentlich effektiveren Produktionsverfahren des Metalldrückens fanden runde Stahl- bzw. Holzmodelle Verwendung, deren Kontur und Gestalt dem Innenraum der herzustellenden Hohlgefäße entsprachen. Der flache, ebenfalls runde Blechrohling (die sogenannte Ronde) wurde in konzentrischer Lage mittels Reitstock gegen den meist ebenen Teil des Modells gespannt, der den Gefäßboden ausbilden sollte. Ronde und Modell wurden alsdann in eine Rotationsbewegung versetzt. Mit dem stark abgerundeten Ende eines gleichfalls runden Eisenstabes (Drückstahl) wurde, am Rand des Gefäßbodens beginnend und nach außen hin fortsetzend, die rotierende Ronde mit kräftigem Druck gegen den Modellkörper gepresst. Hierdurch wurde das Blech entsprechend der vorgegebenen Kontur verformt und schmiegte sich der Geometrie und Kontur des Modells an.

Abb.: Bürger Albrecht Partner Agentur für

Kommunikation u. Design GmbH

An der Bedienseite der Drückbank war eine stabile Gurtschlaufe angebracht, in welche sich der Drücker anlehnen und abstützen konnte, um den erforderlichen Druck auf den Drückstahl aufzubringen. Während die Hände den Drückstahl führten, wurde der eigentliche Druck durch den Brustkorb aufgebracht. Deshalb trug der Drücker eine Lederschürze, in deren Latz ein stabiles Stahlblech eingearbeitet war. Das Metalldrücken erforderte in hohem Maße Geschicklichkeit sowie Erfahrung und wurde von ausgebildeten, gelernten Facharbeitern ausgeübt.

Drückbank, Foto: Andreas Steindl.

Beim Drücken handelte es sich um eine plastische Kaltverformung, die zu einer Verfestigung des Materials führte. Diese Verfestigung bzw. Versprödung des Materials konnte durch Zwischenglühen rückgängig gemacht werden. In vielen Fällen war eine Fortsetzung bzw. Beendigung des Drückvorganges erst möglich, nachdem das nur teilweise fertiggestellte Gefäß zwischengeglüht war. Abhängig vom Verformungsgrad war auch ein mehrmaliges Zwischenglühen erforderlich.

Mit dem Verfahren des Metalldrückens wurden sowohl ein deutlich höherer Mechanisierungsgrad als auch eine erheblich höhere Produktivität erreicht, als dies in den vorher üblichen Tiefmühlen der Fall gewesen war. Hier lassen sich bereits charakteristische Merkmale der Industrialisierung erkennen. Im Vergleich zum "Freihandformen" in den Tiefmühlen, gewährleistete die fest vorgegebene Geometrie des Modells eine sehr viel höhere Gleichförmigkeit der Produkte. Außerdem konnte der Zeitaufwand pro Produktionseinheit durch die Einführung der Drückbänke erheblich reduziert werden. Hierdurch waren die Voraussetzungen für eine Großserienfertigung gegeben, die für das Industriezeitalter ebenfalls kennzeichnend und typisch war.

Die Handelsnamen vieler Exponate, die im "Goldenen Tor zur Welt" gezeigt werden, deuten auf die weitläufigen Handelsbeziehungen der Kupfermeister hin.

Ein in mehrfacher Hinsicht ganz typisches Stolberger Tiefwarenprodukt war ein mit Deckel versehenes, kugeliges Messinggefäß, welches die globalen Handelsbeziehungen der Kupfermeister bzw. der späteren Messingindustrie verdeutlicht. Diese sogenannten Kalabassen wurden bis ca. 1970 in unterschiedlichen Größen (bis zu einem Außendurchmesser von 24 Zoll, also ca. 60 cm) in Stolberg hergestellt und waren hauptsächlich für den Export nach Afrika bestimmt. Kalabassen dienten den afrikanischen Stammesfürsten, zusammen mit weiteren Gefäßtypen aus Messing, als Zierrat und waren Ausdruck für Macht, Wohlstand und Prestige.

Bei Hochzeiten war es in Kreisen wohlhabender afrikanischer Familien üblich, der Braut einige Kalabassen zu überreichen, in welchen sie persönliche Dinge aufbewahren konnte. Häufig sollen in den Kalabassen auch Textilien (z.B. Festgewandung) aufbewahrt worden sein, was durchaus plausibel erscheint, da die dünnwandigen Behältnisse einerseits relativ leicht, andererseits jedoch termitensicher waren. Offenbar nahmen die alten Stolberger Bezug auf diesen Umstand, wenn sie Kalabassen in der Umgangssprache als "afrikanische Kleiderschränke" bezeichneten.

Kalabassen, Foto: Axel u. Gerda Pfaff

Auf Grund der rundlichen Formen der Kalabassen wird bei der Frage nach der Herkunft des Begriffes in Stolberg häufig und gerne auf den Flaschenkürbis verwiesen, dessen Name nun allerdings "Kalebasse" lautet. Eine weitere, sehr einleuchtende Deutungsmöglichkeit ergibt sich, wenn man als (vornehmlichen) Bestimmungsort die nigerianische Hafenstadt Calabar annimmt. Dieser Interpretationsansatz scheint insofern plausibel, als dass ein weiteres, in Stolberg für den afrikanischen Markt gefertigtes Messingprodukt offiziell als Calabar-Tablett bezeichnet und vertrieben wurde.

Im Lieferprogramm der Stolberger Messingproduzenten lassen sich noch weitere Produktbezeichnungen finden, die ebenfalls auf weitläufige Handelsaktivitäten der ehemaligen Kupfermeister und der späteren Messingindustrie schließen lassen. Hierzu gehören beispielsweise die Begriffe "Afrika-Pfanne", "Guinea-Kessel" sowie "Lissabonner Pfanne".

Lissabonner Pfannen, Foto: Axel u. Gerda Pfaff

Auch letztere waren hauptsächlich für den Export nach Afrika bestimmt. Der Name leitet sich von dem Umstand ab, dass die Gefäße überwiegend in Lissabon verladen wurden, um von dort aus verschifft zu werden. Bei Hochzeiten war es in Kreisen wohlhabender afrikanischer Familien üblich, dem Brautvater mindestens 50 Dutzend dieser Lissabonner Pfannen in unterschiedlichen Größen als sogenannte Morgengabe zu überreichen.

Durch neue Technologien (Zinkdestillation) wurde die räumliche Anbindung des Messinggewerbes an Galmeilagerstätten entbehrlich, und im 19. Jahrhundert verlor die Messingherstellung in Stolberg zunehmend an Bedeutung. Einige der Kupfermeister bzw. deren Firmen konzentrierten sich auf die Fertigung von Halbzeug bzw. auf die Herstellung von Kurzwaren, wobei zunächst wiederum vornehmlich Messing verwendet wurde.

Mit den Stolberger Metallwerken, der Prym-Metall und der Stolberger Schwermetall sind auch heute noch drei größere Betriebe auf dem Gebiet der Herstellung und Verarbeitung von Kupferlegierungen aktiv. Insbesondere die Stolberger Schwermetall gilt weltweit als Lieferant qualitativ hochwertiger Walzprodukte und stellte bei der Einführung des Euros etwa 25% (550.000 t) des Münzmetalls her, das europaweit zum Prägen der Ein- und Zwei-Eurostücke Verwendung fand.

In der heutigen Zeit gehen jährlich etwa 500.000 Tonnen Kupferlegierungen aller Art von Stolberg aus in die ganze Welt.